安全意識を高めるのに役立つかんたん動画マニュアル「tebiki現場教育」を展開する現場改善ラボ編集部です。

物流企業や製造現場の安全衛生担当者の方で、以下のようなお悩みはありませんか?

- 安全衛生管理体制の見直しを迫られているが、良い策が思いつかない

- 労働安全衛生マネジメントシステム(OSHMS)とはどのような仕組みか知りたい

労働者の安全を守ることはもちろん、企業の経営戦略としても安全衛生管理は重要です。とはいえ、何から着手しどう進めるべきか、具体的なノウハウを持つ企業は多くないでしょう。

そこで本記事では、安全衛生管理の仕組みである「労働安全衛生マネジメントシステム(OSHMS)」について概要から特徴、メリットまで詳しく解説。さらに18年以上物流の現場に携わり安全衛生担当者も務めた筆者が、運用に失敗する企業の共通点を明らかにします。是非ご覧ください。

目次

- 1 労働安全衛生マネジメントシステム(OSHMS)の概要と効果

- 2 労働安全衛生マネジメントシステム(OSHMS)の主要な4つの特徴

- 3 安全管理だけじゃない!労働安全衛生マネジメントシステム(OSHMS)の4つの目的やメリット

- 4 【5ステップ】労働安全衛生マネジメントシステム(OSHMS)の導入~運営の手順

- 5 労働安全衛生マネジメントシステム(OSHMS)を導入しても事故削減・職場環境の改善ができない企業の共通点

- 6 労働安全衛生マネジメントシステム(OSHMS)運用4つのポイント

- 7 労働安全衛生マネジメントシステム(OSHMS)で事故削減・職場環境改善を実現するには動画が有効である3つの理由

- 8 動画を活用した効果的な安全教育の事例

- 9 まとめ

労働安全衛生マネジメントシステム(OSHMS)の概要と効果

まずは、労働安全衛生マネジメントシステム(OSHMS)の基本について、以下の3点から解説します。

- 労働安全衛生マネジメントシステム(OSHMS)とは?

- 労働安全衛生マネジメントシステム(OSHMS)導入の効果

- ISO45001との違い・関係性

OSHMSは現場の安全衛生を高める有効な仕組みですが、欠かせないのが「従業員への安全教育」です。安全意識を持つ従業員が増えることでヒューマンエラーを防ぎ、かつ継続的な教育は組織全体の安全文化の定着につながります。

従業員の安全意識を高める安全教育・対策の事例やポイントについて知りたい方は、以下のリンクから別紙の資料をご覧ください。

>>ゼロ災を達成!従業員の安全意識を高める安全教育・対策の事例をまとめた資料をみる

労働安全衛生マネジメントシステム(OSHMS)とは?

労働安全衛生マネジメントシステム(OSHMS)とは、職場の安全や健康を組織的かつ体系的に、継続して改善していく仕組みのことです。「Occupational Safety and Health Management System」の頭文字をとって「OSHMS」と呼ばれます。

厚生労働省の指針では、以下のように定義されています。

(定義)

第三条 この指針において次の各号に掲げる用語の意義は、それぞれ当該各号に定めるところによる。

一 労働安全衛生マネジメントシステム 事業場において、次に掲げる事項を体系的かつ継続的に実施する安全衛生管理に係る一連の自主的活動に関する仕組みであって、生産管理等事業実施に係る管理と一体となって運用されるものをいう。

イ 安全衛生に関する方針(以下「安全衛生方針」という。)の表明

口 危険性又は有害性等の調査及びその結果に基づき講ずる措置

ハ 安全衛生に関する目標(以下「安全衛生目標」という。)の設定

二 安全衛生に関する計画(以下「安全衛生計画」という。)の作成、実施、評価及び改善

引用元:厚生労働省「労働安全衛生マネジメントシステムに関する指針」

担当者が目標を掲げて終わりではなく、経営者から労働者までが一丸となって取り組むことで、労働災害の防止や職場環境の改善を目指す点が特徴です。

関連記事:【具体例も】安全衛生目標の作成手順!達成のコツや課題を紹介

労働安全衛生マネジメントシステム(OSHMS)導入の効果

労働安全衛生マネジメントシステム(OSHMS)を導入し正しく運用し続けることで、労働災害の防止に大きな効果が期待できます。

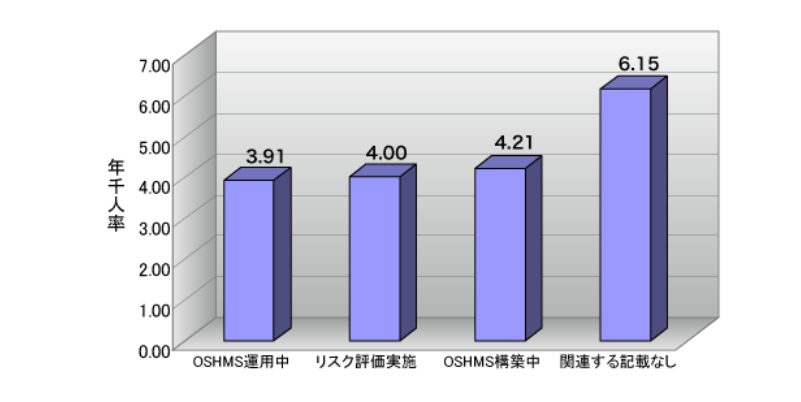

実際に、厚生労働省が平成16年に発表した「大規模事業場における安全管理体制等に係る自主点検結果」によると、労働安全衛生マネジメントシステム(OSHMS)の運用やリスクアセスメントを実施している事業所は、そうでない事業所に比べて災害発生率が約30%以上低いという結果が出ています。

図)OSHMSに関連する活動の有無による災害発生率の比較

引用元:中央労働災害防止協会「OSHMS(労働安全衛生マネジメントシステム)実施の効果」

さらに、OSHMSを導入した事業場の86.7%で労働災害やヒヤリハット体験が減少し、82%もの事業場が安全衛生水準の向上を実感したという報告もあります。正しく運用することで、従業員が安心して働ける環境づくりが実現するといえるでしょう。

ISO45001との違い・関係性

ISO45001とは、労働者の安全と健康を守るための仕組みについて定められた国際規格のことです。両者は同じような性質を持っていますが目的などが異なります。以下の表で比較してみましょう。

| 項目 | 労働安全衛生マネジメントシステム(OSHMS) | ISO45001 |

|---|---|---|

| 発行元 | 厚生労働省(日本) | 国際標準化機構(ISO) |

| 対象 | 主に日本国内の事業者 | 全世界のあらゆる組織 |

| 認証制度の有無 | 公的な第三者認証制度はない(JISHA等が独自のサービスを提供) | 第三者認証制度がある(国際的に通用する証明となる) |

| 推奨される企業 | ・まずは国内法規を遵守し、自主的な安全衛生活動を始めたい企業 ・国内の取引が中心の企業 | ・海外企業との取引や、グローバルなサプライチェーンに参加している企業 ・品質(9001)や環境(14001)など他のISO規格と統合したい企業 ・対外的に安全衛生体制を証明したい企業 |

両者は対立するものではなく、「国内の指針」と「国際的な規格」という関係にあります。

まずは、労働安全衛生マネジメントシステム(OSHMS)の考え方で自主的な活動を始め、次のステップとして、グローバルな取引や対外的な信用のためにISO45001の認証取得を目指す、という企業も多くあります。

つまり、OSHMSは自社の環境改善が目的であり、その仕組みをさらに発展させ世界中の第三者が評価(認証)できることを目的としたものがISO45001です。

労働安全衛生マネジメントシステム(OSHMS)の主要な4つの特徴

次に、労働安全衛生マネジメントシステム(OSHMS)が持つ4つの主要な特徴を解説します。

PDCAサイクルで実現する「継続的な改善」の仕組み

労働安全衛生マネジメントシステム(OSHMS)の最も重要な特徴は、PDCAサイクルを回し続けることで職場の安全レベルを継続的に改善していく「仕組み」そのものにあります。

なぜなら、職場の状況は常に変化するからです。 日々の作業の中で新たなリスクが生まれたり、既存の安全対策が形骸化(ルールが守られなくなるなど)する可能性があるため、安全活動を一過性のイベントで終わらせず常に改善し続ける仕組みが不可欠なのです。

この仕組みは、以下のサイクルで機能します。例えば、まず「ヒヤリハット報告を5倍に増やす」という目標(Plan)を立て、実行(Do)します。

目標を達成したら、次にその結果を評価(Check)します。集まった報告を分析し、「フォークリフトと歩行者の接触リスクに関する報告が多い」といった課題を特定します。そして、その分析結果に基づき、「接触リスクのある箇所をゼロにする」という具体的な次の目標を立て、作業手順の見直しなどの改善(Action)につなげます。

このように1つの改善で終わるのではなく、PDCAサイクルを絶えず回し続けることこそ、OSHMSを運用する上での大原則です。

▼形骸化しがちな安全教育・KY活動から脱却するためのコツや事例を知りたいかたはこちらをクリック!▼

「全社的な推進体制」と「労働者の意見反映」

労働安全衛生マネジメントシステム(OSHMS)では安全担当者や現場の従業員だけでなく、経営層からパート・アルバイトまで、全社一丸となって活動に取り組むことが大前提です。

なぜなら、安全は組織全体の課題だからです。経営層のリーダーシップがなければ、必要な予算や人員は確保できません。同時に現場で働く従業員の協力がなければ、決めた対策も絵に描いた餅で終わってしまいます。

例えば、経営層が方針を示しただけで実践を担当者任せにするのは不十分であり、課題を見つける職場パトロールや目標設定、効果測定といった具体的なプロセスに経営層自らが関わらなくてはなりません。

そして最も重要なのは、現場で働く人々の声に耳を傾け、そこで見つかった課題を会社全体で解決し続けることです。この状態になって初めて、OSHMSは「生きている仕組み」として機能するといえます。

最も身近な現場の安全衛生課題を吸い上げる手段として、「ヒヤリハット報告」を実践している現場も多いのではないでしょうか。一方で、「報告書を作るのが手間」「報告すると叱られる」と感じる従業員が多いようでは、現場一丸となっての労災防止は難しいでしょう。

すぐに使えるヒヤリハット報告書テンプレートが内包された以下の「ヒヤリハット事例・対策集」を活用し、全社的な意見の吸い上げや対策にお役立てください。

>>ヒヤリハット報告書つき!現場で発生したヒヤリハット事例・対策集を入手する

「リスクアセスメント」に基づく予防的な安全対策

リスクアセスメントとは、職場の危険を洗い出し重要度の高い順に対策を打っていく科学的な安全管理の手法です。現場の安全を最優先とする、労働安全衛生マネジメントシステム(OSHMS)の軸となる考え方でもあります。

現場に潜むすべての危険に一度に対応するのは、時間やコストの面で現実的ではありません。限られたリソースを最も効果的に活用し、重大な事故につながるリスクから優先的に潰していくために、この手法が不可欠です。

例として、物流倉庫における安全衛生パトロールや過去のヒヤリハット報告から、以下の3つの危険因子が挙げられたとします。

- 5Sが徹底されておらず、整理された歩行者用の通路がない

- 安全標語の掲示がなく、従業員の安全意識が向上しない

- フォークリフトと歩行者の動線が近く、接触しそうになる

この場合、リスクアセスメントでは重大な労働災害に直結しうる「フォークリフトと歩行者の動線」の問題を最優先で解決すべき、と判断すべきです。

リスクアセスメントの目的や進め方については、以下の専門家による詳しい解説動画で展開しています。本記事と併せてご覧ください。

>>元労基署長が解説!現場に潜む危険を見極める「リスクアセスメントの進め方」を動画で学ぶ

「手順化・明文化・記録化」でノウハウを継承

社内の安全衛生管理に関するノウハウを正しく継承し、さらに発展させるために不可欠なプロセスとして、以下の3つは欠かせません。

- 安全衛生管理の手順を明確に示す

- 責任や権限、各担当者がやるべきことを文書化する

- 結果を記録として残す

これまでの方法や結果が継承されないと、経営者や担当者が交代するたびに一から同じ効果測定を繰り返すことになり、継続的な改善が停滞してしまうからです。

たとえば、機械の操作手順をベテラン作業員の頭の中だけに置かず、わかりやすいマニュアルとして「手順化・明文化」すると、新人でもベテランと同じ安全な作業を再現できます。

さらに、点検結果や教育の実施状況を「記録化」することで、安全活動が正しく行われていることを証明できるだけでなく、将来の改善活動に活かすための貴重なデータとなります。これにより、組織として継続的に安全レベルを高めていく土台が築かれるのです。

とはいえ、ノウハウの継承や記録の保存には難しさが伴います。せっかく作成したマニュアルや記録が、いつの間にか「形骸化」してしまうケースも少なくありません。そこで、こうした課題の解決策としておすすめなのが「動画」の活用です。

ノウハウ継承に動画マニュアルが有効な理由と活用事例については、以下のPDF資料で詳しく解説しています。気になる方は併せてご覧ください。

>>「教育のばらつき/教育負担の削減が見込める”動画マニュアル”の有効性&活用事例」を見てみる

安全管理だけじゃない!労働安全衛生マネジメントシステム(OSHMS)の4つの目的やメリット

次に、労働安全衛生マネジメントシステム(OSHMS)の目的と得られるメリットを4つご紹介します。

安全衛生水準の向上による労働災害の防止

労働安全衛生マネジメントシステム(OSHMS)の運用は、ヒヤリハットや労働災害の削減に直結します。その理由は、OSHMSを通じて全従業員の安全衛生に対する意識が向上するためです。

例えば経営層が労働環境の改善に本気で取り組む姿勢を示せば、その意図は労働者にも伝わり、おのずと職場全体の安全衛生水準は向上していくでしょう。特に現場で働く労働者自身が日々の課題改善によって働きやすさを実感し、主体的に活動へ参加することでその効果は一層高まります。

なお、現場改善ラボでは従業員の安全意識の向上について、詳しく解説した資料をご用意しています。効果的な安全教育の方法や事例が気になる方は以下からダウンロードしてみてください。

>>「製造業での労災ゼロを達成する従業員の安全意識を向上させる安全教育」をダウンロードする

生産性の向上と品質の安定

安全な職場環境は、従業員が安心して作業に集中するための土台です。労働安全衛生マネジメントシステム(OSHMS)はその土台を強固にし、生産性の向上と品質の安定という果実をもたらします。

危険な箇所や不安要素が取り除かれ、従業員が安心して作業に集中できる環境が整うことで、本来の業務へ最大限の力を発揮できるようになるからです。

例えば、5S(整理・整頓・清掃・清潔・躾)が徹底されていない職場を考えてみましょう。工具を探す無駄な時間、乱雑な環境が引き起こす作業ミスや事故が頻発しがちです。OSHMSを通じてこうした問題点を体系的に改善することで非効率な作業や潜在的なリスクを根本から取り除き、従業員1人ひとりのパフォーマンス向上が期待できます。

▼生産性や現場の安全を高める「5S活動の進め方」について知りたい方はこちらをクリック!▼

企業イメージの向上と社会的信用の獲得

労働安全衛生マネジメントシステム(OSHMS)への取り組みは、「ESG経営」(環境・社会・ガバナンスを重視する経営)の観点からも重要です。

企業の長期的な成長には、環境や社会問題への配慮、透明性の高い経営体制が不可欠とされています。OSHMSを真摯に運用している企業は、従業員の安全を第一に考え、品質向上を追求する姿勢を示すことになります。結果として、取引先や顧客、地域社会からの信頼獲得につながるのです。

従業員満足度の向上と人材の定着

従業員満足度の向上、ひいては人材の定着に結びつく点も大きなメリットです。先述の通り、労働安全衛生マネジメントシステム(OSHMS)には「労働者の意見を反映する」という重要な特徴があります。

たとえば、「フォークリフトの動線と歩行エリアが交錯しており危険だ」という現場の声が実際に取り入れられ、職場が改善された場合、従業員の満足度は大きく向上するでしょう。「会社は自分たちの声を聴き、大切にしてくれている」という実感は、従業員の安心感やモチベーションを高め、今後のOSHMS運用に対する主体的な参加意欲を引き出すことにもつながります。

【5ステップ】労働安全衛生マネジメントシステム(OSHMS)の導入~運営の手順

ここからは、労働安全衛生マネジメントシステム(OSHMS)運用の具体的な手順について、厚生労働省のガイドラインに基づき以下の5ステップで解説します。

- ステップ①:経営層が安全衛生方針を表明する

- ステップ②:職場の課題を洗い出す【Plan】

- ステップ③:安全衛生目標と達成の計画を設定する【Plan】

- ステップ④:計画を実行する【Do】

- ステップ⑤:評価と改善を繰り返す【Check・Act】

ステップ①:経営層が安全衛生方針を表明する

はじめに、安全衛生管理の全体像を示す「安全衛生方針」を決定し、経営層が内外に表明します。

この段階では、たとえば「労働者の安全と健康を確保することを最優先する」といった、組織の基本的な姿勢を示すもので構いません。以降の活動はすべて、この方針に基づいて運用されます。

ステップ②:職場の課題を洗い出す【Plan】

この工程は、PDCAサイクルの【P(Plan】の導入部にあたります。

ここで重要なのは、経営層や安全衛生担当者だけで判断するのではなく、最前線で働く労働者の意見に耳を傾け、現場のリアルな課題を把握することです。具体的には、職場パトロールや過去の事故事例、ヒヤリハット報告などを通じて、潜在的なリスクや問題点を洗い出します。この段階では、些細なことでも見過ごさず、できるだけ多くの課題をリストアップすることが後の計画策定に活きてきます。

ステップ③:安全衛生目標と達成の計画を設定する【Plan】

次に、ステップ②で洗い出した課題の中から、優先的に取り組むべきものを「安全衛生目標」として設定します。この工程も、PDCAサイクルの【P(Plan)】に含まれる段階です。

安全衛生目標は「6か月以内にフォークリフトと歩行者の交錯点をゼロにする」のように、誰が聞いても解釈がぶれない、具体的な数値目標にすることが重要です。

安全衛生目標については、以下の記事で詳しく解説しているためご参照ください。

関連記事:【具体例も】安全衛生目標の作成手順!達成のコツや課題を紹介

ステップ④:計画を実行する【Do】

ステップ③で策定した安全衛生計画を、いよいよ実行に移します。これはPDCAサイクルの【D(Do)】にあたる工程です。

設定した安全衛生目標を達成するために、計画された具体的な行動を日々実践していきます。先の目標例でいえば、「レイアウトの見直し」や「歩行者専用通路の新設」といった対策を講じる段階です。ここでも労働安全衛生マネジメントシステム(OSHMS)の原則である「全員参加」が鍵となり、経営層から現場の労働者までが一丸となって取り組むことが成功につながります。

ステップ⑤:評価と改善を繰り返す【Check・Act】

計画を実行した後は、その進捗と効果を定期的に評価【C(Check)】し、必要に応じて改善【A(Act)】を加えるサイクルに入ります。

「6か月以内にフォークリフトと歩行者の交錯点をゼロにする」という目標に対しては、以下のような視点でチェックを行います。

- 現状、目標に対してどの程度進捗しているか?

- 計画通り、6か月以内に完了する見込みはあるか?

- 関連するヒヤリハット報告は減少しているか?

- 実際、歩行者は安全に通行できるようになったか?

最終的に監査を行い、目標が達成されていれば、再びステップ①に戻り、方針に基づいた次の改善活動を続けます。もし未達成の場合は、計画(ステップ③)や実行方法(ステップ④)を見直すなど、柔軟な対応が求められます。

この5ステップを継続的に回し続けることこそが、労働安全衛生マネジメントシステム(OSHMS)の運用そのものなのです。

労働安全衛生マネジメントシステム(OSHMS)を導入しても事故削減・職場環境の改善ができない企業の共通点

労働安全衛生マネジメントシステム(OSHMS)を導入したにも関わらず、事故削減や環境改善につながらない企業には、以下のような共通点があります。

- マニュアルや手順書の完成に満足し、従業員に浸透していない

- 部署ごとに理解のバラつきがあり、全体目標を達成できていない

- PDCAサイクルが回されず、現状維持しかできていない

- ISO45001の取得と維持が目的になり、審査直前しか行動しない

それぞれ詳しく解説します。

マニュアルや手順書の完成に満足し、従業員に浸透していない

よく見られるのが、立派なマニュアルや手順書を作成しただけで満足してしまうケースです。しかし、「作ったから見ておくように」と通達するだけでは、誰も内容を自分事として捉えず、行動には移りません。

重要なのは、完成させることではなく、全従業員に内容を浸透させ、実際の行動変容を促すことです。浸透しない主な原因として、以下の2点が考えられます。

マニュアルや手順書が複雑で理解が難しい

作成されたマニュアルが、専門用語だらけで分厚く、まるで難解な論文のようになってしまっているケースです。これでは従業員も読む気が起きず、内容の理解は進みません。マニュアルは、誰もが直感的に理解できるよう、分かりやすさを追求する必要があります。

担当者が忙しく教育に時間が割けない

安全衛生担当者が他の業務と兼任しており、多忙のあまり教育に十分な時間を割けないケースも少なくありません。特に、拠点が多い大規模な事業所や、限られた人員で運営する中小企業では、従業員一人ひとりに対して繰り返し教育を行う人的リソースが不足しがちです。

その結果、ルールが浸透せず形骸化してしまうのです。マニュアルの作成と並行して、持続可能な教育体制を構築することが不可欠といえるでしょう。

ちなみに、安全教育を効率よく行うのに「動画マニュアル」が有効であることをご存じでしょうか。以下のサービス資料でわかりやすく解説しているので、詳しく知りたい方は是非ご覧ください。

>>教育のばらつき/教育負担の削減が見込める”動画マニュアル”の有効性&活用事例をチェックする

部署ごとに理解のバラつきがあり、全体目標を達成できていない

複数の部署や拠点がある事業所では、部門ごとに教育担当者を立てることがあります。しかし、この体制には注意が必要です。なぜなら、教育者が複数いることで、ルールの解釈にばらつきが生じるリスクがあるからです。

たとえば、「3か月以内に、荷役作業時のヘルメット着用率を100%にする」という目標を掲げたとします。この『荷役作業時』という言葉の範囲について、部署間で解釈が異なる可能性があります。

具体的には、ある部署は「トラックからの積み下ろし作業時のみ」と判断し、コンテナ内での作業時はヘルメットを着用しないかもしれません。その結果、防げたはずの事故が発生してしまう、という事態も起こり得るのです。

PDCAサイクルが回されず、現状維持しかできていない

労働安全衛生マネジメントシステム(OSHMS)の心臓部ともいえるPDCAサイクルを回し続けなければ、活動はすぐに停滞し、現状維持に甘んじることになります。

たとえば、「6か月以内にヒヤリハット報告数を5倍にする」という目標を達成したものの、そこで満足してしまい、集まった報告を分析して具体的な改善策を講じるまでには至らない、というケースです。これでは、根本的な事故の撲滅や継続的な職場環境の改善は望めません。

ISO45001の取得と維持が目的になり、審査直前しか行動しない

本来、ISO45001の認証取得は、労災を防止し安全な職場を実現するという「目的」を達成するための「手段」のはずです。しかし、いつの間にか認証の取得・維持そのものが目的化してしまい、本来のゴールを見失っているケースが散見されます。

具体的には、ISOの定期審査を乗り切るためだけに、審査の直前になって慌てて書類を整えたり、活動を行ったりするような状況です。これでは、OSHMSの本質である「継続的な職場環境の改善」は決して達成されないでしょう。

労働安全衛生マネジメントシステム(OSHMS)運用4つのポイント

労働安全衛生マネジメントシステム(OSHMS)をうまく運用し、事故削減・職場環境の改善を実現するには、以下の4つのポイントを押さえることが大切です。

- 経営トップによる強いリーダーシップと方針の明示

- 測定可能な目標の設定

- 労働者の積極的な参加と「自分ごと化」の促進

- 形骸化させないための継続的なPDCAサイクルの実践

それぞれ詳しく解説します。

経営トップによる強いリーダーシップと方針の明示

まず、経営層が労働安全衛生マネジメントシステム(OSHMS)を単なる安全管理活動としてではなく、企業の持続的成長に欠かせない重要な経営戦略の一つとして位置づけ、行動で示す必要があります。

従業員は、経営層の言動や行動をよく見ています。方針を掲げたものの行動が伴っていなければ、方針は「単なる飾り」と思われ、OSHMS運用は難しいでしょう。

実際に、筆者が勤めた物流企業では、安全第一を宣言する経営陣がヘルメットを被らずフォークリフトが行き交う作業場を歩きまわっていました。それを見た従業員の、安全衛生へのモチベーションが低かったことは言うまでもありません。

そうならないためにも、経営層自らが安全パトロールに積極的に参加する、活動に必要な予算を十分に確保するなど、目に見える形でリーダーシップを発揮することが求められます。

測定可能な目標の設定

進捗状況や達成率を客観的な数値で追いながら活動を進めることで、成功の確率は格段に高まります。

従業員が「目標達成に向けて行動しているが、上手くいっているのかわからない」「効果を実感できない。本当にやる意味があるのか?」となってしまえば、モチベーションにつながらずOSHMS運用は難しくなるでしょう。

具体的には、「ヒヤリハット報告数を増やす」という曖昧な目標ではなく、「6か月以内にヒヤリハット報告数を現状の5倍にする」など、測定可能な数値目標を設定しましょう。達成に向けたプロセスも検討しやすく、その先の改善効果にも期待が持てます。

安全衛生目標の詳しい設定方法は、以下の記事で詳しく解説しています。是非参考にしてください。

関連記事:【具体例も】安全衛生目標の作成手順!達成のコツや課題を紹介

労働者の積極的な参加と「自分ごと化」の促進

会社からやらされるのではなく、「自分たちの職場を、自分たちで良くしていく」という当事者意識を持ってもらうことで、目標達成に大きく近づきます。

そのためには、優れた改善提案を表彰する制度を設けるなど、従業員のモチベーションを高める工夫が効果的です。

他にも、現場の最前線で働く従業員をOSHMS運用の中心に任命したり、「ヒヤリハット報告数が増えれば、業務を効率化する機械の導入につながり、身体への負担が軽減されるかもしれない」など、行動で得られるベネフィットを提示するのもよいでしょう。

なお、現場改善ラボでは従業員の安全意識の向上について、詳しく解説したサービス資料をご用意しています。気になる方は以下からダウンロードしてみてください。

>>「製造業での労災ゼロを達成する従業員の安全意識を向上させる安全教育」をダウンロードする

形骸化させないための継続的なPDCAサイクルの実践

労働安全衛生マネジメントシステム(OSHMS)の目的は、一度きりの改善ではなく、改善活動を続けることで、より安全で働きやすい職場を永続的に作り上げていくことにあります。このサイクルが一度でも途切れてしまうと、目標は壁に貼られただけの「お題目」となり、活動全体が形骸化してしまうでしょう。

そのためには、安全衛生担当者がOSHMS運用に集中できる環境がなにより重要です。実際に、筆者が勤務していた物流企業では、安全衛生担当者が総務と営業も兼任していました。担当者は、日々、煩雑な業務に追われていたため、安全衛生管理がおろそかになっていたのが実態です。

OSHMSを運用し、本気で事故削減や職場の環境改善しようと思うなら、片手間では実現できないことを理解しましょう。人的リソースを確保し、継続的にPDCAサイクルをまわしていくことで、形骸化を防ぎます。

ここまで、OSHMSが失敗する企業の共通点と、成功させるためのポイントを解説しました。これらの課題を解決し、成功のポイントを実践するうえで、安全で働きやすい職場づくりを実現する強力なツールとなるのが「動画」です。次の章では、その理由を詳しく解説します。

労働安全衛生マネジメントシステム(OSHMS)で事故削減・職場環境改善を実現するには動画が有効である3つの理由

「労働安全衛生マネジメントシステム(OSHMS)を導入しても事故削減・職場環境の改善ができない企業の共通点」では、OSHMS運用の課題として、従業員への浸透が難しいことや、理解のバラつきが課題であると解説しました。

課題解決のためには、誰もが理解しやすいマニュアルの整備や手順、ルールの標準化が不可欠です。そこでおすすめしたいのが、「動画」の有効活用です。

ここでは、なぜOSHMS運用により事故削減・職場環境改善を実現するには動画が有効なのか、以下の3つのポイントで解説します。

- 実際の映像なら直感的で理解しやすく、誰でも実務に落とし込める

- いつでも・どこでも・何度でも学習できるため、効率的に浸透させられる

- 動画で見本を見せることで教育のばらつきを防ぎ標準化が推進される

実際の映像なら直感的で理解しやすく、誰でも実務に落とし込める

紙マニュアルに書かれた文字や静止画だけでは、実際の作業シーンを正確にイメージするのは難しいものです。その点、マニュアルを動画で作成すれば、実際の作業風景や正しい行動を目で見て学べるため、圧倒的に理解しやすくなります。

たとえば、「フォークリフトの作業前点検」や「指差呼称」といった一連の動作は、文章で説明されても中々頭に入りません。しかし、動画でその様子を見せることで、誰もが直感的に理解し、すぐに実践できるようになるのです。

その結果、ルールの誤解や手順の自己流解釈を防ぎ、作業ミスやヒューマンエラーに起因する労働災害の防止に直結します。

フォークリフトの安全教育に動画を活用した具体例をご覧になりたい方は、以下のサービス資料をダウンロードし、ご覧になってください。

>>「動画マニュアルを活用したフォークリフトの安全教育・対策事例」をチェックする

いつでも・どこでも・何度でも学習できるため、効率的に浸透させられる

作成したマニュアル動画を個人のスマートフォンやタブレットで閲覧可能にすれば、従業員は学習の時間や場所を選びません。この「手軽さ」が、浸透率を飛躍的に高めるうえで大きなメリットとなります。

日中の業務が忙しく、分厚いマニュアルを開く時間がなくても、動画であれば通勤中の電車内や自宅の空き時間でも手軽に学習が可能です。また、一度で理解できなかった部分も、分かるまで何度でも繰り返し再生して確認できる点も、動画ならではの強みといえるでしょう。

その結果、全従業員の安全知識レベルを高い水準で維持することはもちろんのこと、教育担当者の負担を大幅に削減できます。

動画で見本を見せることで教育のばらつきを防ぎ標準化が推進される

一度、正解となる手順を動画で作成し全社に共有してしまえば、教える人による解釈の違いや伝え漏れがなくなり、教育内容のばらつきを根本から解消できます。

「指差呼称」を例にとってみれば、どのような状況で、どのような点を確認すればいいのかが統一され、標準化を推進。部署や教える人によって安全衛生レベルに差が生まれるのを防ぎ、事業所全体の安全水準を底上げします。誰が作業しても常に一定の安全が確保される状態は、本質的な目標達成に不可欠です。

動画マニュアルで教育のバラつきを改善した事例をご覧になりたい方は、以下のサービス資料をダウンロードしチェックしてみてください。

>>「教育のばらつき/教育負担の削減が見込める”動画マニュアル”の有効性&活用事例」をチェックする

「tebiki現場教育」は労働安全衛生マネジメントシステム(OSHMS)を成功させるツール

「tebiki現場教育」は、動画マニュアルをスマートフォンひとつで誰でもかんたんに作成できるサービスです。

労働安全衛生マネジメントシステム(OSHMS)を、すべての従業員に正しく周知し、浸透させるのに有効と言えます。

動画作成の機能だけでなく、現場教育で役立つ豊富な機能を備えている点を高く評価されています。

| テスト機能 | …「理解したつもり」を防ぐ!オリジナルの確認テストを作成し、合格基準の設定も可能。設定したルールや手順の自己流解釈や認識のズレを予防できます。 |

| タスク指示機能 | …閲覧してほしい動画の指示を出せる!閲覧してほしい動画を指示でき、教育の抜け漏れを防ぎます。目標達成の進捗状況のレポートや早急な対応が求められる動画の閲覧指示を効率的に行えます。 |

| レポート機能 | …教育の進捗状況を見える化!誰が・いつ・どのマニュアルを閲覧したかをダッシュボードで確認できます。タスク指示を出した動画の進捗状況も可視化され、部署による教育の遅れを防ぎ、目標の進捗の確認を効率化します。 |

| 自動翻訳機能 | …100か国語以上の言語に翻訳可能!100か国語以上へ翻訳可能なため、各言語ごとマニュアルを個別作成する必要なし。ボタンひとつで、各言語に対応したマニュアルを自動生成できます。外国人を雇用する現場でも目標や行動の水準を安定できます。 |

これらの機能を活用すれば、各企業の現場それぞれが抱える独自の悩みに対して柔軟なアプローチが可能です。結果、OSHMSの運用を効率化し、事故削減や労働環境の改善実現を成功に導きます。

「tebiki現場教育」について詳しく知りたい方は、下の画像をクリックしてサービス資料をダウンロードしてみてください。

動画を活用した効果的な安全教育の事例

実際に動画マニュアルを使用し、安全教育の効果を最大化した企業の事例を2つご紹介します。

- 事例①:tebikiを使用した「伝わる」KYTで、意見交換の活発化を実現!

- 事例②:安全教育にtebiki現場教育を活用し、従業員の認識を標準化!

事例①:tebiki現場教育を使用した「伝わる」KYTで、意見交換の活発化を実現!

まず、従業員数320名以上のスタッフが数万アイテムを取り扱う、ASKUL LOGIST株式会社 福岡センターの事例をご紹介します。

| 課題 | tebiki現場教育導入の効果 |

|---|---|

| ・安全教育を行ってもなかなか伝わらない ・導入時教育、倉庫内の繰り返し教育の工数が膨大 ・従来の教育だと受け手側の解釈で理解がバラついてしまう | ・外国人スタッフの理解度が向上 ・導入時教育、倉庫内の繰り返し教育の工数が大幅に削減 ・均質化された同じ教育を受けるので業務の標準化に繋がった |

同センターでは、障害を持つ方や短時間労働者、外国人労働者など、多様な人材を多数雇用しています。そのため、言語の壁や、視覚的な情報伝達が特に重要となる方々への教育は、膨大な工数が課題となっていました。

そこで、同社の他センターで既に活用され、高い評価を得ていたかんたん動画マニュアル「tebiki現場教育」の導入を決定。現在では、定期的な安全教育(KYT:危険予知トレーニング)に動画を積極的に活用し、禁止事項やヒヤリハット、過去の事故事例などを映像で共有しています。

担当者は、「動画で説明することで従業員からの理解度が格段に上がり、意見も活発に出るようになった」と語ります。同社の詳しい事例については、以下のインタビュー記事をご覧ください。

インタビュー記事:従業員数3,500名超・全国15拠点で動画マニュアルtebikiを活用!

事例②:安全教育にtebiki現場教育を活用し、従業員の認識を標準化!

続いて、1951年創業の老舗物流企業、株式会社フジトランス コーポレーションの事例をご紹介します。

| 課題 | tebiki現場教育導入の効果 |

|---|---|

| ・働き方改革推進のため、情報の共有や引き継ぎにかかる業務負荷を抑えたかった ・安全教育で動画を内製化するが作成に負担がかかっていた | ・tebikiによる動画化で教育工数が削減 ・パソコン操作に不慣れな社員でも教材が作れて安全教育の内容理解を標準化 |

同社の安全衛生推進部では、以前から安全教育を重要視していましたが、講師によって教える内容にバラつきが生まれたり、受け手の認識の違いによって教育品質に差が出たりする点が課題でした。特に、作業の「動き」を口頭だけで正確に伝えることには限界があると感じていたそうです。

そのため、以前から動画の活用は試みていたものの、動画作成ソフトの操作が難しく、撮影から共有までの手間が大きいことが新たな悩みとなっていました。しかし、動画マニュアル作成ツール「tebiki現場教育」を導入したことで、撮影から編集、アップロードまでの全工程が驚くほどかんたんになりました。

現在では「リスクアセスメント基本教育」といった専門的な講座も動画で配信するなど、幅広く活用。「パソコンに不慣れな社員でもかんたんに使える点が魅力」と語る同社の導入事例について、詳しくは以下の記事をご覧ください。

インタビュー記事:働き方改革の手段としてtebikiを活用。複数の部門で工数の効率化を実現!

まとめ

労働安全衛生マネジメントシステム(OSHMS)は、継続的に運用することで企業の安全衛生水準を向上させ、多くのメリットをもたらします。しかしその一方で、導入したにもかかわらず形骸化してしまい、成果を出せない企業が存在するのも事実です。

この成功と失敗の分かれ目となるのが、「マニュアルの浸透」や「教育の標準化」といったポイントであり、これらを解決する最も有効な手段が動画の活用です。

「現場の教育を、動画でもっとかんたんに」をコンセプトとする動画マニュアル「tebiki現場教育」は、まさにOSHMSの運用を力強くサポートするツールです。スマートフォンで撮影するだけで、誰でもかんたんに質の高い教育動画を作成可能。これにより、全従業員が標準化された安全ルールを、いつでも・どこでも・何度でも学べる環境を構築します。

さらに、100ヶ国語以上に対応する自動翻訳機能や、学習状況を可視化するレポート機能も搭載。手厚いサポート体制とあわせて、貴社のOSHMS運用を成功へと導きます。

OSHMSの形骸化を防ぎ、生産性向上・事故削減・社員教育の進化を実現したい方は、是非以下のサービス資料をダウンロードして、tebikiが貴社の課題をどう解決できるかをご確認ください。

引用元

・厚生労働省「労働安全衛生マネジメントシステムに関する指針」

・中央労働災害防止協会「OSHMS(労働安全衛生マネジメントシステム)実施の効果」