かんたん動画マニュアル「tebiki現場教育」を展開する、現場改善ラボ編集部です。

工場内の安全を確保するには発生したヒヤリハットを認識し、適切な対策を講じることが大切です。しかし「ヒヤリハットが多発しているが、具体的な対策がわからない」「ヒヤリハットを未然に防ぐための教育方法に悩んでいる」という方も多いのではないでしょうか。

そこで、本記事では工場で発生しやすいヒヤリハット事例とその原因や対策について解説します。

なお昨今、「安全な作業手順を動画マニュアルで見える化し、標準化を進める」現場が増えており、工場における主要な安全対策として広く浸透し始めています。詳しい改善効果や事例は「動画マニュアルを活用した安全教育・対策事例」をご覧ください。

労災が起きてからでは遅いので、ヒヤリハットで済んでいる現状のうちに安全対策を練ることが鍵を握ります。

目次

ヒヤリハットに関する基礎知識

ヒヤリハットに関する基礎知識を再確認し事故の未然防止に活用したい方に向け、以下のお役立ち情報をまとめました。

- そもそもヒヤリハットとは

- ヒヤリハット対策の重要性

- ヒヤリハットとハインリッヒの法則の関係

ヒヤリハットの多くは、従業員の「不安全行動」が引き金となっています。

その「繰り返される不安全行動」を、行動科学の観点から根本的に防止する方法を、以下の資料で解説します。

>>繰り返される不安全行動 行動科学から編み出す決定的防止網を見てみる

下記の関連記事内でも詳しく解説しているため、本記事と併せてご覧ください。

▼関連記事▼

・ヒヤリハットとは?報告書の例文や業界別の事例、対処法について紹介

・ヒヤリハットのネタ切れ対策方法とは?具体的な事例やネタを紹介

そもそもヒヤリハットとは

ヒヤリハットとは、「事故には至らなかったが、ヒヤリとしたりハッとしたりするような危険を感じた出来事」のことです。日常業務でよく起こりうる小さな異常や不注意を指し、放置すると重大な事故やトラブルにつながる可能性があるため重要な危険信号として扱われます。

ヒヤリハットという危険信号の多くは、従業員の「ルール無視」が原因です。その「ルール無視」の背景にある「品質意識」の低下について、その考え方と対策を解説します。

>>品質意識の低下が招く「ルール無視」に対する考え方と対策を見てみる

ヒヤリハット対策の重要性

ヒヤリハットは小さな出来事に見えても、その裏には作業環境の不備や従業員の不注意、手順の不明確さ、教育不足などさまざまな根本要因が潜んでいます。これらを軽視すると同じ状況が繰り返され、いずれは重大な労働災害や品質トラブルへ発展する可能性があります。

だからこそ、ヒヤリハットの段階で事象を共有・分析し、早期に対策を取ることが重要です。具体的には作業手順の見直しや教育内容の改善、安全設備の強化など原因に応じた改善を積み重ねることで、職場全体のリスクを低減できます。結果として重大事故の未然防止だけでなく、現場の安全意識向上や組織全体の安全文化の醸成にもつながります。

ヒヤリハットは、「人為的なミス」、すなわちヒューマンエラーの兆候とも言える小さな出来事です。ヒヤリハットの段階で早期に対策を取ることで、ヒューマンエラーを抑制し、重大事故の未然防止につなげることができます。

ヒューマンエラー対策については、ぜひ本資料をダウンロードしてご覧ください。

>>製造業におけるヒューマンエラーの未然防止と具体的な対策方法をみる

ヒヤリハットとハインリッヒの法則の関係

ハインリッヒの法則とは、労働災害や事故がどのように発生するかを示した考え方です。この法則では「1件の重大事故の背後には29件の軽微な事故があり、さらにその背景には300件のヒヤリハットが存在する」とされています。つまり、重大事故は突然起こるのではなく、日常の小さな異常やヒヤリとする出来事の積み重ねによって引き起こされるのです。

そのため、ヒヤリハットを軽視せず共有・分析し、原因を深掘りして対策を講じることが極めて重要だといえます。現場で起きた300件の小さな気づきを改善につなげていくことで、29件の軽微な事故、そして1件の重大事故を未然に防ぐことができます。結果として従業員1人ひとりの安全が守られるだけでなく、現場全体の安全文化を強化することにもつながります。

関連記事:ハインリッヒの法則とは?事故予防の取り組み例をかんたんに解説!

【8つのシーン別】工場で発生しやすいヒヤリハット事例

厚生労働省による「職場のあんぜんサイト」を参考に、発生した種類ごとのヒヤリハット事例を8つのシーン別に21件ご紹介します。

- はさまれ・巻き込まれ

- 転倒

- 動作の反動・無理な動作

- 墜落・転落

- 切れ・こすれ

- 激突

- 感電・火災

- 有害物との接触

工場内で発生しやすいケースも多いため、従業員の安全教育や安全対策にお役立てください。なお、下記のようなイラストつきでわかりやすいヒヤリハット事例集もご用意しておりますので、是非お役立てください。

>>現場の213名に聞いた!実際のヒヤリハット事例や対策集をみてみる(無料)

挟まれ・巻き込まれ

挟まれ・巻き込まれに関するヒヤリハットとして、以下の事例が報告されています。

| 作業の種類 | ヒヤリハットの状況 | 発生した理由 | 対策 |

|---|---|---|---|

| 金属製品の切削加工作業(製造業) | フライス盤での作業中に切粉を払ったところ、軍手がドリルに巻き込まれそうになった。 | ・清掃中にフライス盤を停止させなかった。・切粉を除去する際に軍手を着用していた。 | ・清掃の際はフライス盤を停止させる。 ・ドリルに巻き込まれる恐れがある作業時は、軍手を外す。 |

| プレス機械を用いた圧着成形作業(製造業) | 圧着後の金型を取り出す際、プレス機械に手を入れてしまい、挟まれそうになった。 | ・下降中にプレスの下に手を入れた。・設備の安全対策が不十分であった。 | ・工具を使用し、手を入れる必要がない作業内容に変更する。 ・身体の一部が危険領域に入った際に、機械が自動停止するようインターロックを取り付ける。 |

挟まれ・巻き込まれのヒヤリハットを防ぐには、機械にカバーや安全装置を設けて人が近づけない構造にするとともに、作業停止やロックアウトを徹底することが重要です。さらに標準化された手順や安全教育で危険箇所を周知し、KY活動や声掛けを通じて現場全体で危険を意識・共有することでヒヤリハットを未然に防げます。

従業員の安全意識を高める安全教育の事例や進め方について知りたい方は、以下のリンクから別紙の資料集(無料)をご覧ください。

>>安全意識が高い製造現場はやっている!効果的な安全教育・対策に必要なポイントや事例をみる(無料配布中)

転倒

転倒に関するヒヤリハットとして、以下の事例が報告されています。

| 作業の種類 | ヒヤリハットの状況 | 発生した理由 | 対策 |

|---|---|---|---|

| ダンボールの運搬作業(食品製造業) | トマトが入ったダンボール4箱を重ねて運ぶ際、斜路で滑りそうになった。 | ・作業靴の底がすり減っていたことに気付かなかった。 ・運搬通路の斜路が急かつ湿っていたため滑りやすくなっていた。 | ・作業靴を定期的に点検し、靴底がすり減っている場合は交換する。 ・斜路はゴムマットなどを用いて、滑り止め加工を行う。 |

| アーク溶接作業(製造業) | 作業場を移動する際、床に散乱したアーク溶接機のコードに足を引っ掛けて転倒しそうになった。 | ・使用したホースや工具をそのまま放置していた。 ・工具などの置き場や管理方法、管理担当者が決められていなかった。 | ・コードやホースは床に放置せず、一定の場所に巻いて保管し、必要に応じて使用するようルール化する。 ・工具などの管理担当者を決めておく。 |

| クリーンルーム内での洗浄作業(製造業) | クリーンルームでの洗浄作業後、マットに足を取られて転倒しそうになった。 | ・足元に注意を向けていなかった。 ・クリーンルームを使用する際の注意点を理解していなかった。 | ・粘着マットへの注意喚起ポスターをクリーンルーム内に掲示する。 ・クリーンルーム内の歩行方法や使用人数、注意点について教育する。 |

転倒ヒヤリハットは通路に物が置かれていたり、床が汚れて滑りやすくなっていたりすることが主な原因です。こうした職場環境を改善するには、整理・整頓・清掃を徹底する5S活動を日常的に実践し、常に安全な通路と作業スペースを保つことが重要です。

5S活動による労災・ヒヤリハットの防止について具体的に知りたい方は、以下のリンクをクリックし専門家による解説動画をご覧ください。

>>単なる片付けで終わらせない!現場の安全を担保する「5S活動」の進め方や具体例をみる(無料公開中)

動作の反動・無理な動作

動作の反動・無理な動作に関するヒヤリハットとして、以下の事例が報告されています。

| 作業の種類 | ヒヤリハットの状況 | 発生した理由 | 対策 |

|---|---|---|---|

| 点検作業(製造業) | 大型ローラーコンベアの上を急いで歩いていた作業員が、ローラーに足を取られて転倒し、膝を打った。 | ローラーコンベア上を歩くことは禁止されていたが、守られていなかった。 | ・ローラーコンベア上での歩行禁止を徹底する明確なルールを作成し、作業員全員に周知する。 ・定期的に監視を行い、違反行為があれば厳格に対応する。 |

| 清掃作業(製造業) | 天井近くの機器を清掃時に、ダクトの上でつま先立ちになり、滑り落ちそうになった。 | ・適切な足場や安全器具を使用せず、不安定な場所で作業を行っていた。 ・高所作業に対するリスク意識が不足していた。 | ・足場や高所作業用の安全器具の使用を徹底し、全作業員に対して高所作業のリスクについての教育を行う。 ・作業前に安全確認を義務付け、適切な足場が確保されているか確認する |

| フォークリフトでの運搬作業(物流業) | フロント窓枠から身を乗り出したときに膝でレバーを引き、窓枠とマストの間で首が挟まりそうになった。 | 確認作業中に体を無理に乗り出したため、危険な姿勢になっていた。 | ・フォークリフトの操作手順を見直し、確認作業時に無理な姿勢を取らないよう指導を徹底する。 ・レバーの誤操作を防ぐためのガードやカバーを設置する。 |

動作の反動や無理な動作によるヒヤリハットを防ぐには、まず姿勢や動作など作業標準の標準化を行い、体に負担の少ないやり方を教育することが大切です。重い物を無理に持ち上げたりひねったりしないよう補助具を活用し、作業手順や職場環境を見直すことで安全かつ安定した動作を習慣化することが効果的です。

作業標準の見直しや標準化は労災などのトラブルを最大限減らすだけでなく、製造現場の生産性を高めるという副次的な効果も備わった活動です。作業標準を見直すタイミングや標準作業所の作り方について知りたい方は、以下のリンクをクリックし別紙の資料をご覧ください。

>>今こそ見直したい!安全で生産性の高い現場に近づく「作業標準の見直しのコツ」をみる(無料配布中)

墜落・転落

墜落・転落に関するヒヤリハットとして、以下の事例が報告されています。

| 作業の種類 | ヒヤリハットの状況 | 発生した理由 | 対策 |

|---|---|---|---|

| フォークリフトによる資材荷上げ作業(野菜研究施設) | 中2階で荷物を受け取る際に、フォークリフトのパレットに足をかけてふらつき、落ちそうになった。 | ・フォークリフトのパレットに誤って足をかけた。 ・フォークリフトのフォークを中2階に差し込まなかった。 | ・荷物の積み込みや積み卸しを行う際には、フォークを作業床にしっかり差し込む。 ・必要に応じて安全帯を使用する。 |

| トラックからの荷降ろし準備(運送業) | 荷台に載せた鋼材の上で作業した際、雨で濡れた鋼材で足が滑り、荷台から転落しそうになった。 | 足元への注意が不足していた。 | 荷台から落下しないように安全帯を着用する。 |

| 鋼板加工作業(製造業) | 台車上から作業用椅子を使って降りようとした際、ぐらついて転落しかけた。 | 作業用椅子を踏み台として使用した。 | 作業用椅子を踏み台の代用としないよう、ルールを整備し周知する。 |

墜落・転落のヒヤリハットを防ぐには、まず作業場所の足場や手すりや床面の安全性を確保し、踏み外しや滑りを防ぐことが重要です。加えて、高所作業では安全帯や命綱を正しく装着し、作業手順や危険箇所の周知を徹底することで、未然に事故を防ぐことができます。

作業手順や現場に潜むキケンを可視化する手段として、「動画形式のマニュアル」を活用する企業が増えています。実際に現場で使われているマニュアルのサンプルをまとめた資料もございますので、以下のリンクをクリックし是非ご覧ください。

>>安全意識が高い製造現場はやっている!危険を可視化する「動画マニュアルのサンプル」をみる(無料配布中)

切れ・こすれ

切れ・こすれに関するヒヤリハット事例は、以下の通りです。

| 作業の種類 | ヒヤリハットの状況 | 発生した理由 | 対策 |

|---|---|---|---|

| 切断作業(製材業) | バンドソーを動かしたまま盤上のゴミを取り除こうとし、回転している刃に手が当たりそうになった。 | バンドソーを停止せずに清掃しようとした。 | 電源スイッチを切り、停止させた状態で清掃する。 |

| 食肉の加工作業(食料品小売業) | 豚肉の塊を切断する際、右手中指が安全カバーのないスライサーの回転刃に触れそうになった。 | ・スライサーの回転刃に安全カバーが設置されていなかった。 ・食材を支える際に専用の道具を使用せず、手で直接持って作業を行っていた。 | ・回転刃の使用しない部分にカバーをつける。 ・スライスする食材を支える時は専用の道具を使う。 |

切れ・こすれのヒヤリハットを防ぐには、まず作業対象や工程に応じた手袋や保護具を正しく装着し、刃物や鋭利な部品の取り扱い手順を標準化することが大切です。加えて、工具や機械の点検・整備を定期的に行い、危険箇所を周知することで、作業中の切れ・こすれリスクを大きく減らせます。

工具や機械の点検を過不足なく行うには、正しい点検・作業手順を手順書などで組織に周知し、守らせる必要があります。一方で、「手順書通りに作業が進まない…」「手順書はあるが人によってばらつきがある…」とお悩みではないでしょうか?以下の資料内で「手順が守られる手順書整備のポイント」をまとめておりますので、是非ご覧ください。

>>“手順書通りにできない”から卒業!守られない手順書にありがちな根本的な原因と対策を解説(無料配布中)

激突

激突に関するヒヤリハットには、次のようなものがあります。

| 作業の種類 | ヒヤリハットの状況 | 発生した理由 | 対策 |

|---|---|---|---|

| 製造設備機械の積卸し作業(製造業) | 機械をクレーンで吊ってトラックから下ろす際、荷が不安定だったため急に回転し、作業員に激突しそうになった。 | 荷が不安定な状態であったが、玉掛けを修正せずに吊り上げ作業を続行した。 | 荷物の積み下ろし作業時には、荷の形状や重心をよく確認し、最も安全な方法で玉掛けを行う。 |

| 市場内荷卸し作業(食品製造業) | 方向転換のためにフォークリフトをバックさせた際、近くにいた作業者と激突しそうになった。 | ・作業者がフォークリフトの作業場を自由に行き来できる状態だった。 ・フォークリフトの誘導員が配置されておらず、作業計画も十分に定められていなかった。 | ・フォークリフトの作業場に作業者が立ち入らないよう、ルールを整備する。 ・フォークリフトの作業計画を定めた上で周知徹底し、運行時には誘導員を配置する。 |

| 運搬作業(食品製造業) | 小走りで台車を運搬していた際、柱の角から急に出てきた作業員と衝突し、滑って転倒した。 | 通路床面が気化したバターや食用油で滑りやすくなっており、台車のブレーキが効きにくい状態であった。 | ・定期的に床面を清掃し、滑りやすい状況を防ぐ。 ・通路での歩行や運搬時の安全ルールを再確認し、小走りを禁止するように指導する。 |

激突のヒヤリハットを防ぐには、まず作業動線を整理して通路や作業スペースを確保し、障害物や他の作業者との接触を避けることが重要です。さらに、注意喚起の表示や鏡、警告音などを活用して周囲の状況を可視化し、作業手順や声掛けの習慣を徹底することで、ぶつかり事故のリスクを減らせます。

激突のヒヤリハットは個人の注意力だけに頼ると防ぎきれないケースも多く、チーム全体で危険を事前に共有する「KYT(危険予知トレーニング)」が有効です。しかし「なんとなく」でKYTを行い、形骸化したまま放置している現場では労災防止という真の効果が発揮されません。形骸化したKYTを変えるヒントについて知りたい方は、以下のリンクから別紙の資料をご覧ください。

>>形骸化したKYTから脱却するには〇〇が効果的!最新の安全対策事例をみてみる(無料配布中)

感電・火災

感電・火災に関するヒヤリハットとしては、以下の事例が報告されています。

| 作業の種類 | ヒヤリハットの状況 | 発生した理由 | 対策 |

|---|---|---|---|

| 製鋼作業(鉄鋼業) | 電気炉に近づいた際、酸素ガスの流量が異常に多いことに気づき、酸素バルブを閉止した。密閉された空間であれば、高酸素濃度により燃え出す可能性があった。 | ・電源系のコードに異常があって停電したため、機械が停止した。 ・機械が停止しても、酸素の供給が止まらなかった。 | ・機械が停止した場合には、関連機器も自動的に停止するよう設定する。 ・流量や圧力などが規定範囲内を超えた際には、自動停止や警報装置を作動させる。 |

| その他(喫煙スペースの管理) | 吸い殻をスチール缶に集めて通路に置いていたところ、自然発火した。 | ・吸い殻が完全に消火されず、スチール缶内で発火した。 ・通路に可燃物を置くリスクが認識されていなかった。 | ・吸い殻を捨てる前に完全に消火するよう徹底する。 ・専用の消火設備が整った耐火性の容器を使用し、吸い殻を置かないようにする。 |

| 溶接作業(建設業) | 水管の溶接作業中、アーク溶接の火花が作業員の作業服に引火し、慌てて消火した。 | ・作業員が適切な防火対策を講じていなかった。 ・作業服が耐火性ではなく、火花が引火しやすい材質であった。 | ・耐火性の作業服や防火エプロンの着用を義務付ける。 ・溶接作業エリアに消火設備を設置し、防火教育を徹底する。 |

感電や火災のヒヤリハットを防ぐには、まず電気設備や配線の状態を常に点検・整備し、絶縁や接地、遮断装置といった基本的な安全対策を徹底することが重要です。加えて、可燃物の管理や火気使用の手順を標準化し、作業者に危険箇所や応急対応を周知することで、事故の発生を未然に防げます。

しかし、感電や火災に関する危険の多くは、熟練者が経験から身につけている「暗黙知(カンコツ)」に依存しているケースも。例えば「この音やにおいは異常の兆候だ」「この場面では必ず絶縁手袋を確認する」といった勘や習慣はマニュアルだけでは伝わりにくく、属人化しやすい領域です。そこで重要なのが、こうした暗黙知を見える化して標準化することです。

「ベテランのあの人しか知らない」ような作業や知識をうまく標準化するコツについては、以下のハンドブックをご覧ください。

>>“伝わらない”“属人化している”暗黙知を標準化する最適解は?資料で詳しくみる(無料配布中)

有害物との接触

有害物と接触するヒヤリハット事例は、以下の通りです。

| 作業の種類 | ヒヤリハットの状況 | 発生した理由 | 対策 |

|---|---|---|---|

| 洗浄作業(製造業) | エタノールを用いたブラシ洗浄作業中に、液体が飛散して目に入りそうになった。 | 作業中に適切な保護具(ゴーグル)が着用されていなかった。 | エタノールなどの化学薬品を扱う際は、必ずゴーグルやフェイスシールドなどの適切な保護具を着用することを義務付ける。 |

| 排出弁の閉塞物の除去作業(医薬品製造業) | フィルター装置底部にある排出弁を手作業で開けようとしたところ、突然排出弁から70〜80℃の3%濃度のNaOH水溶液が流出し、右足を火傷しそうになった。 | 閉塞物を棒で突いて取り除く作業の危険性を認知していなかった。 | ・安全教育で棒で突いて除去する危険性を周知し、適切な方法で除去できるようにする。 ・やむを得ず突く場合は、内圧がないことを確認したのち、保護衣・保護メガネ・手袋等を着用して慎重に行う。 |

有害物との接触によるヒヤリハットを防ぐにはまず化学物質や薬品の性質を正しく把握し、適切な手袋や保護具、換気設備を用いて直接接触を避けることが重要です。加えて保管方法や取り扱い手順を標準化し、作業者全員にリスクや緊急時対応を周知することで、安全な作業環境を維持できます。

ここまで、シーン別に工場で発生しやすいヒヤリハットの事例をご紹介してきました。ヒヤリハットが発生した理由は事故によって異なるものの、その状況に陥る不安全行動や判断などをしてしまう原因は別にあるでしょう。

次章では、ヒヤリハットにつながる行動や判断をしてしまう原因について整理します。

ヒヤリハットが発生する主な原因

ヒヤリハットにつながる不安全行動や判断をしてしまう背景には、下記のような原因が潜んでいる可能性があります。

- 作業手順の不徹底

- 教育・訓練の不足

- 作業環境の問題

- 作業者の疲労やストレス

- コミュニケーションの不足

ヒヤリハットに潜む原因や背景については、労働コンサルタントによる解説動画でも詳しくご紹介しています。以下のリンクをクリックして、参考情報としてご覧ください。

>>ヒヤリハットはなぜ起こる?減少に向けたヒントを専門家の解説動画から学ぶ(視聴無料)

作業手順の不徹底

作業手順の不徹底は、急速に人員が増加している職場やマニュアル/作業手順書の整備が不十分な職場で起こりやすいヒヤリハットです。作業手順が明確に設定や周知がされていない場合、作業者が自己判断で作業を進めることになり、事故やミスのリスクが高まります。

また、作業手順の重要性を認識していないと作業者が正しい手順を守らず、結果として事故を引き起こす可能性があります。たとえば、工作機械の整備前に電源を切る手順が定められていても、その手順が必要な理由が周知されていなければ、作業者が手順を守らずに機械を動かしたまま清掃を行う可能性が高いです。

このような状況では、工作機械に指を挟みそうになるヒヤリハットが発生しかねません。では、作業手順はどのようにして守らせるべきでしょうか?「手順が守られる」作業手順書を整備するポイントについて知りたい方は、以下のハンドブックをご覧ください。

>>“手順書通りにできない”から卒業!わかりにくい手順書を改善するコツをみる(無料配布中)

教育・訓練の不足

教育・訓練の不足は、短期労働者や外国人労働者が多い職場で起こりがちなヒヤリハットです。教育や訓練が不十分だと、作業者が必要な知識やスキルを十分に習得できず、作業中にミスや誤解が生じやすくなります。

特に、新入社員や経験の浅い作業者が適切な教育や訓練を受けていない場合、作業手順や安全対策を正しく理解できず、予期せぬトラブルが発生しやすくなります。例として、化学薬品を扱う作業者が薬品の取り扱いや安全対策について十分に教育されていない場合、誤った操作で薬品が混合され、危険な化学反応が起こる恐れがあります。

このような状況では、火傷や健康被害を引き起こすヒヤリハットが発生しやすいです。

「教育・訓練の不足」によって作業者が「ルールを知らない」ことは、ヒヤリハットの重大な原因です。

しかし、それ以上に根深い問題が、ルールを知っていても守らない「ルール無視」です。

この「ルール無視」の背景にある「品質意識」の低下について、その考え方と対策を以下の資料で解説します。

>>品質意識の低下が招く「ルール無視」に対する考え方と対策を見てみる

関連記事:【製造業】新人教育が進まない現場の原因5つと改善策

作業環境の問題

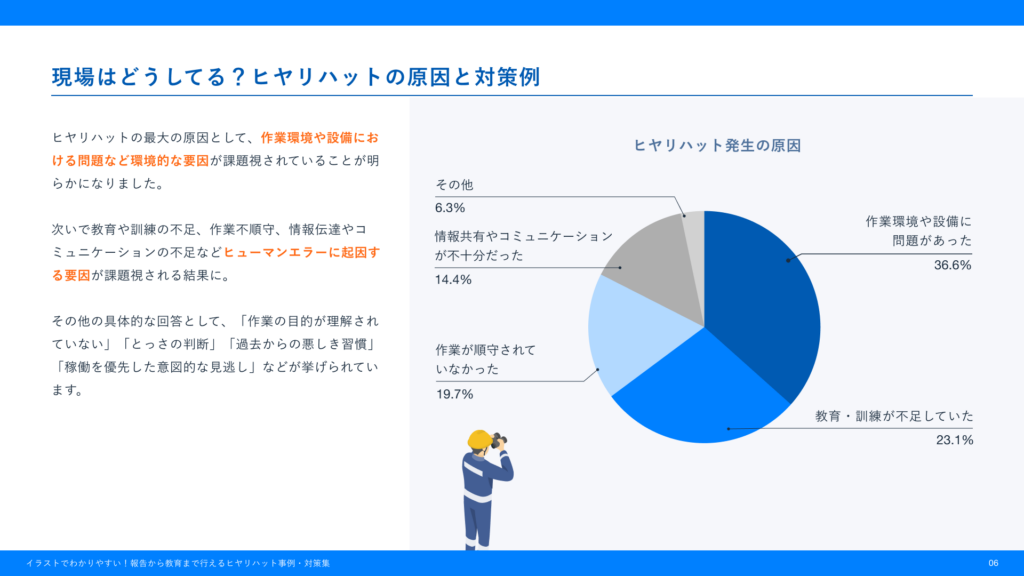

作業環境の問題は、整理・整頓(2S)が行き届いていない職場や、照明や換気が不十分な職場で特に発生しやすいヒヤリハットです。実際に、現場改善ラボ会員231名を対象に行ったアンケート結果でも、作業環境や設備の問題を課題視する声が最も多い結果となりました。

PDF資料「イラストでわかりやすい!報告から教育まで行えるヒヤリハット事例・対策集」より引用

作業環境が適切ではない場合、作業者は安全かつ効率的に作業を行うことが難しくなり、ヒヤリハットや事故のリスクが高まります。

たとえば、通路が狭く資材や道具が散乱している環境では、作業者がそれらにつまずいて転倒する可能性が高いです。さらに、照明が不十分で作業エリアが暗いと、道具で手を挟んだり、機械や壁にぶつかるヒヤリハットが起こりやすくなります。

作業者の疲労やストレス

長時間労働が常態化している職場や、精神的なプレッシャーが強い職場では、作業者が疲労やストレスによってヒヤリハットを引き起こしやすくなります。作業者が疲労やストレスを抱えると、集中力や判断力が低下し、作業ミスや事故のリスクが高まります。

たとえば、疲労により集中力が低下した作業者がフォークリフトを運転した場合、周囲の確認を怠り、近くにいる作業者に衝突しそうになるヒヤリハットが発生しやすくなるでしょう。

関連記事:事例で学ぶ!フォークリフトの危険行為をなくす安全教育の実践法

コミュニケーションの不足

シフト制や交代勤務の職場、外国人労働者が多い職場では、コミュニケーション不足によるヒヤリハットが起こりやすいです。コミュニケーションが不足すると、業務に関する重要な情報が正しく伝わらず、従業員が誤った作業を行うリスクが高まります。

例として、原材料や機器の置き場が変更された際、日勤のチームにはその変更が伝わっていても、夜勤のチームには正確に伝わらないことがあります。このような状況では、夜勤の作業者が過去の手順で作業を続けることにより、原材料や機器につまずいて転倒するヒヤリハットが起こる可能性が高いです。

ヒヤリハットの背景には、上記で挙げたようなヒューマンエラーによる課題のほか、機械や材料などモノに由来する課題も存在しています。

このような課題を含めた現場に潜むリスクを洗い出すには「リスクアセスメント」の実施が効果的です。リスクアセスメントの詳細や具体的な進め方について元労働基準監督署署長の解説による以下の解説動画も是非ご覧ください。

>>現場に潜むリスクはどう洗い出す?事故を発生させない「本質安全化」の実践方法(視聴無料)

【労災防止】ヒヤリハットを減らす4つの対策

現場でのヒヤリハットは、労働災害に繋がりかねない要注意事項です。しかし、これらの小さな兆候こそが、将来発生しかねない重大事故を未然に防ぐための重要なヒントであるといえるでしょう。

ここでは、ヒヤリハットを活用して事故を未然防止できるような4つの対策についてご紹介します。

- ヒヤリハット報告書で危険要因の早期発見と再発防止

- 5S活動による安全で作業しやすい環境整備

- KYT(危険予知訓練)で作業者の危険感受性向上と事故予防

- マニュアル/作業手順書の整備で作業標準化とミスの削減

※「似たような対策はすでにしているけど、なかなか再発防止に至っていない…」という現場は多いですが、再発防止策が現場に浸透しない多くの原因は、以下の3つに大別されます。

・場当たり的なOJT(その場しのぎや口頭指導)

・読まれないマニュアル(形骸化)

・進まない技術伝承(スキルのばらつき)

これらを解消する術として有効なのが「再発防止策を見える化する教育体制」であり、多くの現場で「動画による教育(マニュアル)」が導入されつつあります。動画マニュアルを通じた再発防止策の浸透や事例の詳細は、以下の資料「再発防止策の『伝わらない』『守られないを解消する動画マニュアルの活用事例』でまとめられているので、あわせて参考にしてみてください。

>>資料「再発防止策の『伝わらない』『守られないを解消する動画マニュアルの活用事例』を見てみる

ヒヤリハット報告書で危険要因の早期発見と再発防止

ヒヤリハットを事故防止につなげるには、現場に最も近い作業者からの報告が欠かせません。しかし、約85%の現場ではヒヤリハット報告が行われているものの「報告書の作成が面倒」「報告しても改善につながらない」「叱責されるのではないか」といった理由から、報告が十分に活用されていないケースも少なくありません。(現場改善ラボ調べ、n=213)

こうした状況を改善するには、作業者が気づきをすぐに報告できる仕組みを整え、その情報をもとに迅速に改善策を検討・実施する体制が求められます。例えば簡潔で記入しやすい報告フォーマットを用意したり、報告を行った作業者を評価する仕組みを導入することで、報告のハードルを下げることができます。これにより、ヒヤリハットが「ただの記録」で終わるのではなく危険要因を早期に発見し、同じ事象を再発させないための具体的な対策へとつなげられるようになります。

▼ヒヤリハット報告書の例▼

こちらのヒヤリハット報告書(Excel形式)については、以下のリンクから無料でダウンロードできる資料内に格納されているため、是非ご活用ください。

>>報告・確認しやすい!ヒヤリハットの報告書テンプレートはこちらから(無料配布中)

報告の「ネタ切れ」を防ぐには?

ヒヤリハット報告が継続的に行われる現場づくりには、まず「なぜ報告するのか」という目的を現場に浸透させることが欠かせません。ヒヤリハットは重大事故を未然に防ぐための貴重な気づきであると理解できれば、報告する意義が明確になり、自然とモチベーションも維持されます。

さらに、「誰のための報告か」を意識させることも効果的です。ヒヤリハットの共有は同僚や後輩、そして将来の作業者の安全を守る行為であり、自分の行動が仲間の安全につながると実感できれば、報告は途切れにくくなります。

加えて、報告者を正しく評価することも重要です。「報告すると責められるのでは」と感じさせてしまうと、発見した事例が埋もれてしまいます。逆に、「報告してくれてありがとう。事故を防ぐ大切な情報だ」と前向きに受け止める姿勢を示せば、現場は安心して報告でき、継続的な取り組みにつながります。

ヒヤリハットのネタ例や報告書の例文について知りたい方は、以下の記事もご覧ください。

関連記事:ヒヤリハットのネタ切れ対策方法とは?具体的な事例やネタを紹介

5S活動による安全で作業しやすい環境整備

ヒヤリハットの多くは、作業環境に潜む「気づきにくいリスク」から生じます。そのため、安全で作業しやすい環境をつくるうえで、5S活動(整理・整頓・清掃・清潔・しつけ)の徹底が欠かせません。

例として、整理・整頓を徹底すれば動線が確保され、つまずきや転倒、他の作業者との接触といった事故の芽を減らせます。清掃や清潔の維持によって不要物や汚れを排除すれば、火災や機械トラブルのリスクも抑えられます。さらに、しつけを通じて5Sを習慣化することで作業者1人ひとりの安全意識が高まり、職場全体で危険を未然に防ぐ体制が整います。

つまり、5S活動は単なる整理整頓ではなく「ヒヤリハットを減らすための環境整備」と「安全意識の定着」を同時に実現する基盤といえます。

5S活動の各要素や具体的な進め方について知りたい方は、数々の企業で5S改革を行った経歴を持つ講師による以下の解説動画をご覧ください。

>>単なる環境美化で終わらせない!効果的な5S活動の実践方法を学ぶ(視聴無料)

KYT(危険予知訓練)で作業者の危険感受性向上と事故予防

ヒヤリハットを活用した対策案を考えるには、KYT(危険予知訓練)の実施も効果的です。KYTは作業中に潜在する危険を事前に察知し、事故を未然に防ぐ実践的な安全教育の一種です。KYTを実施することで、作業者は現場でのリスクを把握し、適切な対策を講じる能力を高めることができます。

例えば月ごとにヒヤリハット事例を取り上げ、現場の危険箇所や回避策を全員で議論することで、経験や気づきを共有できます。その成果を掲示板やミーティングで周知すれば、日常業務の中でも「危険を先読みする習慣」が根づきやすくなります。

このようにKYTは単なる研修ではなく作業者の感受性を高め、職場全体で危険に気づき、行動に移せる体制をつくる仕組みです。結果としてヒヤリハットの再発防止だけでなく、重大事故の予防にも直結します。

一方でKYTが不十分であったり実施されていない場合、作業者は現場のリスクを十分に認識できず、ヒヤリハットから重大な事故に発展するリスクが高まります。KYT(危険予知訓練)の進め方や好事例を知りたい方は、以下のリンクから無料のお役立ち資料をご覧ください。。

>>マンネリ化・形骸化したKYT(危険予知訓練)からの脱却!労災防止につながるKYTのコツや事例を見る(無料配布中)

マニュアル/作業手順書の整備で作業標準化とミスの削減

ヒヤリハット報告を集めてマニュアルや作業手順書に反映することは、事故防止に直結します。作業中の危険要因やミスの兆候を「報告」から「標準化」へとつなげることで、同じ過ちの繰り返しを防げるからです。

例として、作業者が機械の操作ミスでヒヤリとした経験を報告した場合、その内容をもとに手順書に注意点やチェックリストを追加し、全員に共有することが挙げられます。こうすることで、同じ操作ミスを別の作業者が繰り返すリスクを減らせます。

マニュアルや手順書は「作って終わり」ではなく、現場の声を反映して更新し続けることで初めて事故防止に役立つ“生きた標準”になります。結果として、作業のばらつきが減り、ミスも着実に減少するでしょう。

一方でヒヤリハット報告を十分に活用せず手順書の更新が滞ると、同じ危険やミスが繰り返される可能性があります。作業者は不完全な手順に従うことになり、思わぬ事故につながるリスクも高まります。そのため、報告の収集だけで終わらせず、現場の経験を反映して手順書を定期的に見直すことが重要です。

わかりやすい手順書整備のコツについては、以下のハンドブック内で詳しく説明しているため本記事と併せてご覧ください。

>>「現場で使われる」作業手順書のポイントは?トラブルを防ぎ標準化を進めるヒントを学ぶ(無料配布中)

ここまで、ヒヤリハットを防ぎ安全な職場を実現するための具体的な対策について解説しました。一方で、「対策はしているものの、なぜかトラブルが減らない…」とお悩みではないでしょうか?

次章では、ヒヤリハット対策で直面しがちな課題を明らかにしつつ、解決のヒントを探ります。

ヒヤリハット対策が失敗しがちな工場現場の「共通点」

ヒヤリハット対策は現場での安全を守るために欠かせないですが、多くの現場で形だけの取り組みや一度限りの教育で終わってしまい、実際の危険が作業者に十分伝わずにトラブルが繰り返されるケースも散見されます。

ここでは、ヒヤリハット対策が「うまくいかない」現場にありがちな以下4つの課題について解説します。

文章や口頭注意では危険のリアルさが伝わらない

多くの現場で作業手順書や掲示板の文章、口頭の注意だけの安全対策に留まっていることが考えられます。しかし、文字や言葉だけでは危険の緊迫感や実際の事故の状況は作業者に十分伝わりません。

例として、「この作業中は手元に注意」とだけ指示されても作業者は事故の原因や危険性をイメージできず、つい手順を省略したり注意を怠ってしまいます。その結果、軽微な接触やつまずきなどのヒヤリハットが頻発し、それが報告されないまま繰り返されることで、やがて重大な事故につながるリスクが高まります。

文字や口頭の注意だけでは危険の“リアル”が伝わらないため、作業者自身が事故の芽に気づきにくく、現場全体の安全意識も薄れてしまうのです。対策として文字や口頭だけでは伝わらない危険の“温度感”を、実演や動画、体験型教育で補う必要があるといえるでしょう。

ここで特におすすめなのが、「動画」を活用した安全教育です。動画であれば作業の実際の動きや危険箇所、作業手順の細かいポイントまで視覚的に示すことができ、文字や口頭だけでは伝わりにくい危険の緊迫感を作業者にリアルに伝えられます。例えば、手順を誤った場合にどのような事故が起きるかを映像で見せることで、作業者は「自分にも起こり得る」と具体的に意識できます。

現場で実際に活用されている動画のサンプルをご覧になりたい方は、以下のリンクをクリックし無料の事例集をご覧ください。

>>安全意識が高い現場が採用している「動画」を活用した教育・対策事例を参考にする(無料配布中)

対策の実施が目的になり形骸化している

ヒヤリハット対策が形だけで行われている現場では、「報告やルールの実施」そのものが目的化してしまい、本来の事故防止につながっていません。例として、注意喚起の掲示や安全会議での指示をやっただけで安心してしまうと、同じミスが何度も繰り返されます。

また、改善策の作成が目的化すると現場の状況に合わないルールや手順書が増え、作業者は混乱したまま作業せざるを得なくなります。ヒヤリハット対策は「事故を防ぐこと」がゴールであり、実行内容が現場で本当に危険を減らしているかを検証することが不可欠です。

ここで有効なのがKYT(危険予知トレーニング)の活用です。KYTでは作業者自身が現場の危険や過去のヒヤリハットを予測し、事前に対策を考えるプロセスを重視します。単にルールを守るだけでなく「自分で危険を見つけ回避する」体験を通じ、安全意識が現場で定着します。

例として過去の接触事故や落下事例を題材に作業手順ごとの危険箇所をチームで議論し、具体的な改善策を検討することで現場の危険がよりリアルに理解できるため、ヒヤリハット対策が形式作業に留まらず、実際に事故を防ぐ力を持つ取り組みになります。

「本質的な安全対策から逸脱している…」とお悩みの方に向け、KYT活動の進め方やマンネリ化した対策を打破する方法についてまとめた別紙の資料をご用意いたしました。本記事と併せ是非お役立てください。

>>労災ゼロ!形骸化した安全対策から脱却する「KYT(危険予知トレーニング)」の進め方をみる(無料配布中)

教育の属人化が標準化を妨げている

安全教育がベテラン作業者の経験に依存していると、どうしても教え方や伝え方にばらつきが出てしまいます。たとえば、Aさんは「この手順を必ず守れ」と細かく指導する一方で、Bさんは「慣れればここは省略していい」と曖昧に教えてしまうと新人はどちらを信じてよいか判断できず、結局は自己流で作業してしまいます。

その結果、同じ工程でも作業者ごとにやり方が違い、どこに危険が潜んでいるのかが見えにくくなります。「あの人の背中を見て覚えろ」というやり方では、ヒヤリハットの芽を残したまま世代交代してしまうのです。事故を未然に防ぐには、誰が教えても同じ理解が得られる教育コンテンツや手順書で“現場の共通言語”をつくることが欠かせません。

教育の属人化を放置することは、教育を形骸化させ事故のリスクを高めることに他なりません。このような課題を解決し、従業員の安全意識を高める教育の「改善策」については、以下の資料内で詳しく解説しています。

>>実践的で伝わりやすい!組織の安全意識を高める「効果的な」安全教育のポイントとは?(無料配布中)

一度の教育だけでは記憶に残りづらく、継続的なフォローが不足している

安全教育は一度受けただけでは時間の経過とともに記憶が薄れ、現場での実践に結びつかなくなります。新人教育で学んだ安全手順も忙しさや「慣れ」の中で軽視され、「本当はダメだと知っているけれど、つい省略してしまう」という状況が起きやすいのです。

その結果、同じヒヤリハットが何度も繰り返され、気づけば事故寸前の行為=不安全行動が常態化してしまいます。実際、教育を「一度覚えた知識」として放置してしまうと作業者は危険の兆候を見逃し、指摘されるまで自覚すら持てないことも少なくありません。

事故を防ぐには定期的な振り返りや事例の共有を通じて意識を呼び起こし、さらに実際の作業現場で確認・実践を繰り返すことが不可欠です。教育は「一度きり」で終わらせず、現場での行動に根付かせる仕組みが必要なのです。不安全行動が繰り返される「2つの原因」や、正しい現場ルールを習慣化する方法については以下のガイドブック内でわかりやすく解説しております。本記事と併せご覧ください。

>>不安全行動の連鎖を断ち切るには?〇〇の活用で安全ルールを習慣化する方法・好事例をみる(無料配布中)

これらの現場で潜む課題を解決するには、どうすればいいのでしょうか?次章では、従業員の安全意識を高めるヒヤリハット対策として注目されている「動画」について解説します。

安全意識を高める手段に「動画」が注目されている

ヒヤリハットは、上手く共有・活用することで事故の未然防止につなげられる出来事です。そのためには、組織全体で高い安全意識を持ち、ヒヤリハットを安全文化の一部として根付かせることが重要です。

さまざまな現場の安全対策を支援してきた私たちTebikiは、安全意識を高めて安全文化が根付いている組織には以下の特徴があると考えています。

| 危険感受性が高い | 職場における潜在的な危険要因を早期に察知し、事故や災害につながるような不安全行動や判断を回避できる |

| 現場の危険が可視化/記録されている | 現場における危険な作業やエリアなどが可視化されていたり、過去に起きた安全トラブルの記録が閲覧できる |

では、このような安全意識や安全文化を根付かせるには、どうすればいいのでしょうか?ここで、注目されているのが「動画」の活用です。

「動画マニュアル」で危険を可視化し感受性を高める

従業員の危険感受性を高め、現場の危険を可視化するには、動画マニュアルを活用した教育がおすすめです。

動画マニュアルによる教育とは、作業手順や安全対策、製品の取り扱い方法などを動画形式でまとめ、社員教育に活用する方法です。従来の紙ベースのマニュアルとは異なり、視覚と音声を通じて具体的な手順や注意点を伝えられるため、社内に潜む危険やリスクを可視化しやすいというメリットがあります。

例として、以下の動画マニュアルサンプルをご紹介します。

▼ロール台車の扱い方(株式会社イセ食品様提供)▼

ロール台車の扱い方について動画で解説することで操作方法が視覚的に理解できるほか、事故のリスクが視覚的に伝わることでヒヤリハットをイメージできるようになり、危険感受性が向上することがうかがえます。

また、動画はいつでも繰り返し視聴できるため、社員は自分のペースで学習や復習ができ、現場でのスキルを効率的に習得できます。

さらに、動画マニュアルはヒヤリハット事例を用いた教育にも有効です。例として、発生したヒヤリハットを動画で再現し、マニュアルに落とし込むことで誤った作業方法と正しい手順を解説することや、ヒヤリハットの内容や原因、対策を1つの動画マニュアルに盛り込み、全部署に展開することが考えられます。

このように動画マニュアルを活用することで、ヒヤリハットを紙ベースの報告書よりもわかりやすく、かつ簡単に全従業員に伝えることができ、従業員の危険感受性を高め、現場の危険を可視化することが実現します。

実際に現場で活用されている動画マニュアルのサンプルや対策例についてより詳しく知りたい方は、以下のリンクからハンドブックを入手してご覧ください。次章では、多くの製造現場で活用されている動画マニュアルのツールについてご紹介します。

>>安全意識が高い現場はもう活用している!実際の動画マニュアルサンプルを見る

「tebiki現場教育」ならかんたんに作成、教育改善も!

動画マニュアルのメリットはわかっても、「編集スキルがないから、動画マニュアルの導入に踏み切れない」とお思いの方もいらっしゃるでしょう。

しかし、tebikiという動画マニュアル作成ツールを使用すれば、誰もが簡単に動画マニュアルの作成から教育管理が可能になります。実際に、紙の標準書だと作成に0.5~1ヶ月程度要していたところ、tebikiではわずか1日~2日程度で作成できたという例もあるほどです。

▼動画マニュアル作成ツール「tebiki」紹介動画▼

tebikiは、スマートフォンで撮影した動画に字幕やナレーションを簡単に追加できるため、スマートフォンで撮影するだけで現場の担当者が特別な機材や編集スキルなしにそのまま教育用マニュアルを作成でき、ヒヤリハット対策に活用できます。

例えば、「直近で発生したヒヤリハット事例とその原因」や「考えられる対策」などを動画にして共有すれば、作業者全員が視覚的に学ぶことができます。加えて、外国語への自動翻訳やマニュアルの読み上げにも対応しているため、外国人労働者がいるチームでも導入しやすいのが特徴です。

さらに、効率的な教育を実現するため、以下の機能も搭載されています。

- 動画の字幕などの自動翻訳

- オフライン再生

- 文書作成機能

- 動画の音声を認識して字幕の自動生成

- 自主学習を促すタスク機能

- レポート機能

- テスト機能

- スキルマップ機能

tebikiにはヒヤリハット教育や重大な事故の防止に役立つ機能がまだまだ搭載されています。詳しくは以下のサービスご紹介資料を是非ご覧ください。

動画マニュアルをヒヤリハット対策に活用している事例

動画マニュアルtebikiを導入し、従業員教育やヒヤリハット対策に成功した事例を3つご紹介します。実際にどのような効果を得ているのか見ていきましょう。より多くの企業事例と効果を知りたい方は、以下の導入事例集もご覧ください。

>>動画マニュアルを活用した安全教育・ヒヤリハット対策事例をもっとみる

株式会社メトロール

工作機械や産業用ロボット向けのセンサを製造販売している株式会社メトロールは、未経験で入社する方が多く、文書や口頭で教育をしても具体的なイメージが伝わらない/トレーナーにより教育内容がバラついているといった教育課題を抱えていました。

そこで、作業動作などを伝えるうえで動画が有効だと考えtebikiを導入し、「アルコールが誤って目に入るヒヤリハットを防ぐために、正しく蓋を閉めましょう」といった新人向けの安全衛生に関するマニュアルを優先的に作成することに。新人向けの操作マニュアルなども作成した結果、教育時間を半分以下にまで抑えながらわかりやすい教育の実現に成功したそうです。

株式会社メトロールの導入経緯や効果をもっと詳しく読みたい方は、以下のインタビュー記事をご覧ください。

インタビュー記事:世界で200社以上の装置メーカーに採用されているセンサの製造工程でtebikiを活用し、新人教育と多能工化を推進

御幸毛織株式会社

御幸毛織株式会社は、1921年設立の繊維メーカーです。長年にわたる経験と技術の蓄積を基に、高級スーツ生地を中心とした製品を提供しており、業界内での信頼と評判を確立しています。

同社では、製造工程における専門的な知識や技能の継承が難しく、新入社員や若手社員が熟練の技術を効率的に習得することが困難という課題を抱えていました。また従業員教育を一部の社員に依存しており、教育の質がばらつくことで、作業ミスや漏れなどのヒヤリハットが発生することも課題視していました。

そこで御幸毛織株式会社は、課題解決のために動画マニュアル「tebiki」を導入しました。

tebikiを活用することで、ベテラン社員の熟練した技術や知識を動画で記録し、新入社員や若手社員に効果的に伝えることが可能に。

特に、現場の事故によるトラブルや被害を視覚的に理解できる、“べからず動画”を作成し、潜在的に潜む危険性を動画で再現し訴えることでヒヤリハットの削減や現場の安全教育を促進されています。

結果として、属人的な教育方法から脱却し、標準化された教育内容を全従業員に提供できるようになりました。

御幸毛織株式会社の導入事例をより詳細に知りたい方は、こちらの記事をご覧ください。

インタビュー記事:明治時代創業の繊維会社が挑む技術伝承!ITテクノロジーを駆使して伝統芸を若手へ伝達

大同工業株式会社

大同工業株式会社は、オートバイや自動車、産業機械、福祉機器など幅広い事業を展開するグローバル企業です。

現場では新人教育をOJTで行っていたものの、技術や手順が我流化していました。結果として、教え方のバラつきによるヒヤリハットが発生しており、早急な対策が求められる状況でした。特に、試験手順の小さな違いが原因で、ヒヤリハットや評価結果のエラーが発生する問題を課題視していたとのこと。

そこで、動画マニュアルtebikiを導入し、部署内全員で試験手順を再標準化することで、ヒヤリハットや評価エラーの削減を実現しました。tebikiは視覚的に手順を確認できるため、言葉だけでは伝わりにくい「コツ」や「ポイント」も効果的に伝えることが可能です。

結果として、業務の標準化が進み、教育工数も大幅に削減されました。

大同工業株式会社の安田氏は、tebikiの導入によって、部署内での試験中のヒヤリハットや評価エラーが削減できたと実感しているとのことです。また、tebikiの動画マニュアルは、海外の拠点での現地スタッフの教育にも活用することが考えられ、グローバルな展開にも対応できると紹介されています。

大同工業株式会社の導入事例をより詳細に知りたい方は、こちらの記事をご覧ください。

インタビュー記事:製造業の技術部門の業務を動画で標準化。教育工数を8割削減し、業務の効率化・最適化も実現。

まとめ

この記事では、工場で発生しやすいヒヤリハットの事例や具体的な対策について解説しました。工場では転倒・転落・激突など、さまざまなヒヤリハットが発生しています。

また、ヒヤリハットの原因も作業手順の不徹底や教育不足など、多岐にわたります。そのため、この記事を参考にしながら自社のヒヤリハットを分析し、どのような事故防止対策を実施すべきかを検討してみましょう。

効果的な事故防止対策を行いたい方は、動画マニュアル「tebiki」を活用するのがおすすめです。作業手順や注意点を視覚的に示すことで、文章や口頭での説明よりも理解が深まり、ミスによる事故を効果的に防止できます。

さらに、作業の流れやタイミングを正確に伝えられるため、誤操作や不注意によるヒヤリハットを低減することが可能です。動画マニュアル「tebiki」の資料は、以下の画像から無料でダウンロード可能ですので、ぜひ詳細をチェックしてみてください。

参照元