かんたん動画マニュアル作成ツール「tebiki」を展開する現場改善ラボ編集部です。

食品工場におけるアレルゲン管理は、消費者の安全を守るために必要不可欠です。アレルゲンの混入を防ぐことで健康被害を未然に防ぎ、食品の安全が確保されます。しかし、「従業員のアレルゲン管理に対する意識が低い」「アレルゲン管理を適切に実施できていない」とお悩みの方も多いでしょう。

そこで本記事では、食品工場でのアレルゲン管理方法や食品事故を防ぐための教育について詳しく解説します。

目次

アレルゲン管理すべき原材料

まずはアレルゲンの対象となる原材料についておさえましょう。以下2種類の表示が義務もしくは推奨されています。

- 特定原材料(8品目)

- 特定原材料に準ずるもの(20品目)

特定原材料(8品目)

食品アレルギーの発症数が多く、重篤度が高いことから表示が義務化しているものは以下の8つです。

引用元:公益財団法人ニッポンハム食の未来財団「食物アレルギーの原因食物とアレルゲン表示」

2023年5月より、くるみが「特定原材料に準ずるもの」から「特定原材料」に変更されました。これは、くるみによるアレルギー症例が著しく増加し、この傾向が続いていくと予測されたためです。今後も症例数によっては「特定原材料」への追加が検討される場合があります。

特定原材料に準ずるもの(20品目)

以下の20品目は特定原材料と比較すると症例数が少ないため、表示することが推奨されています。

-2.png)

引用元:公益財団法人ニッポンハム食の未来財団「食物アレルギーの原因食物とアレルゲン表示」

2024年3月28日より、マカダミアナッツが追加され、まつたけが削除されています。上記20品目はあくまで「表示が推奨されている」だけであるため、原材料として使用されていても表示がない場合があることに注意しましょう。

対策をする前に、アレルゲン情報の確認を!

アレルゲン対策を実施するために、まずアレルゲンに関する以下の情報を整理しましょう。

- アレルゲン含有状況を明確にする

- 仕入れ先へ規格変更がないかを確認

- クロスコンタミネーション(交差接触)の危険性を洗い出す

アレルゲン含有状況を明確にする

アレルゲン対策の第一歩は、原材料に含まれるアレルゲンを確認することです。

食品アレルギーを持つ消費者にとって、少量のアレルゲンでも深刻なアレルギー反応を引き起こす引き金になります。仕入れ先から、アレルゲン含有状況を記載した資料(原材料規格書、仕様書、分析証明書など)を必ず受け取って管理しましょう。

アレルゲンに関する資料を受け取ったら、製品に含まれるアレルゲンの一覧表を作成するとよいでしょう。製品の表示作成や製造工程上で管理すべきアレルゲンの把握に役立ちます。

▼製品に含まれるアレルゲンの一覧表(例)▼

.png)

アレルギー表示の対象となる原材料は、先述した『アレルゲン管理すべき原材料』で確認できます。

仕入れ先へ規格変更がないかを確認

どんなに対策を行っていても、仕入れ先の規格変更によってアレルゲンと製品表示の不一致が生じるおそれがあります。

仕入れ先には情報共有なしに規格変更しないよう依頼し、対応できる体制を整えましょう。

クロスコンタミネーション(交差接触)の危険性を洗い出す

クロスコンタミネーションとは、ある製品から別の製品へアレルゲンが移行してしまうことを指します。

製品に直接アレルゲンが含まれていなくても、工場内でアレルゲンを含む原材料の取り扱いがある場合、アレルゲンが含まれた製品が意図せず消費者に届いてしまう危険性があります。特に気を付けなければならないのは以下の点です。

- 原材料の動線

- 人の動線

- 廃棄物の動線

- 共有する機械器具

- (粉体の場合)空気の流れ

食品工場におけるコンタミネーションの原因、防止策などは以下の記事でわかりやすく解説しています。詳しく知りたい方は是非ご覧ください。

関連記事:【事例あり】食品衛生の「コンタミネーション」とは?防止策や原因も解説

食品工場でのアレルゲン管理方法6選

実際に食品工場でアレルゲン管理を行うための具体的な方法を解説します。以下の方法を実践し、安全な食品製造を目指しましょう!

アレルゲン管理に必要なことは、どれも基本的な衛生管理の延長線上にあるといえます。HACCPに沿った衛生管理のキホンや管理手法を現場に落とし込む方法については、以下の専門家による解説動画でご確認ください。

>>HACCP衛生管理の「基本のき」!管理手法を現場に根付かせるには?(視聴無料)

アレルゲン管理の目的やアレルギーの知識の共有

1人の従業員がアレルゲン管理を怠るだけで、消費者に健康被害をもたらし、企業全体の信頼を損なう可能性があります。アレルゲン管理を徹底するためには、まず「全従業員がアレルゲン管理の目的やアレルギーについて正しい知識を持つ」ことが重要です。

「アレルゲン管理の不備でどのような事態が発生するか」も共有すると、重要性をより実感できるでしょう。定期的にテストを行うなどして教育効果を確認すると、アレルゲン管理に対する意識の向上に繋がります。

直接製造に関わる人だけでなく、原材料の仕入れ担当者 / 清掃業者 / 物流業者を含めた全員にアレルゲン管理について教育を行いましょう。

製造ラインや製造機器の洗浄

製造ラインや製造機器の洗浄には、アレルゲンを残さないための手順を定める必要があります。以下の内容を洗浄方法に盛り込むことをおすすめします。

- 対象とする機器とエリア

- 洗浄するタイミング

⇒切替時、終了時、製造ライン上にアレルゲンがこぼれた場合など - 洗浄用具、洗剤

⇒ブラシやスポンジ、モップ、ふきんなど - 洗浄作業手順

- 実施状況のモニタリング方法

- 適切に行われなかった場合、またはアレルゲンが残っていた場合の対応方法

洗浄方法を決めた後は、その方法で本当にアレルゲンが除去できるかを調べる必要があります。さまざまな条件下でふき取り検査や製品検査を行い効果を確かめましょう。

アレルゲン管理のための教育としておすすめなのが、動画マニュアルの活用です。詳しくは、後述する『効果のある教育なら「動画マニュアル」がおすすめ』で解説します。下記のマンガ形式の資料でもわかりやすく解説しているので、併せてご覧ください。

>>動画マニュアルは何に役立つの?導入のメリットを詳しくみる(無料)

製造過程でのクロスコンタミネーション対策

クロスコンタミネーションは製造過程で異なる製品を同じ製造ラインで作成していたり、同じ機器を使用していたりすると発生しやすくなります。

対策を立てる上での考え方は、「クロスコンタミネーションのおそれのあるシーンをできるだけ少なくする」ことです。具体的には、「製造空間と時間を分ける」と「専用器具を使用する」などの対策があります。

▼具体的な対策例▼

| 対策項目 | 内容 | 具体例 |

|---|---|---|

| 製造空間と時間を分ける | 製造空間や製造時間を区切ってアレルゲンの混入を防ぐ | ・アレルゲン専用エリアの設置 ・パーテーションによる物理的隔離 ・アレルゲンを含まない製品から先に製造し、終業時に徹底洗浄などスケジュールの工夫 |

| 専用器具を使用する | 原材料にアレルゲンを含む食品用に専用器具を使用し、混入を防止する | ・器具をアレルゲンごとに色や形で区別(例:卵=青、乳=赤) ・洗浄性の高い形状の器具を選び、隅々まで清掃できるようにする |

このような考えや対策は「ゾーニング」と呼ばれ、アレルゲン交差接触を防ぐ根本的な対策の1つです。ゾーニング実施の流れやポイントについては以下の記事で詳しく解説しているため、本記事と併せてご覧ください。

関連記事:食品工場におけるゾーニングとは?目的や手順などを解説!

ラベルや包材の管理

機器の洗浄やクロスコンタミネーションと比較すると軽視されがちな項目ですが、2022年に発生した自主回収の大半は「不正表示」によるものでした。ラベルシールの誤った貼り付けや貼り忘れが主な原因とされています。従業員には「1枚のラベルの貼り間違えが消費者の健康を脅かす」という認識を持たせることが必要です。

さらに、以下の対策を行うことで、ラベルや包材の管理を徹底できます。

- ラベルシールや包材は、指定された場所に保管する

- 使用しないラベルや包材は全廃棄する

- ラベルシールに、表示漏れがないか・文字のかすれや印字不良がないか確認する

- 誤ったラベルや包材を付けてしまった時の対処法を定めておく

ふき取り検査(A3法)

ふき取り検査(A3法)とは、製造空間や製造ラインにアレルゲンが残っていないかを専用のシートで拭き取って確認する方法です。10秒程度で誰でも簡単に確認でき、比較的安価なため、多くの食品工場で日常的に行われています。

ふき取り検査(A3法)のポイントは、食品が直接触れる場所、接触頻度の高い場所、洗浄しにくい場所など、アレルゲンが残りやすい場所を選ぶことです。検査結果は必ず記録し、定期的に分析します。これにより、アレルゲンの残留傾向や問題箇所を特定できます。

フードディフェンス

フードディフェンスとは、悪意のある第三者の手によって、意図的な異物混入を防ぐ取り組みのことです。具体的な対策は以下をご覧ください。

- 従業員の教育

- 私物の持ち込みの制限

- 移動のできる範囲を固定化

- 訪問者への対応

- 無人の時間帯の防犯

菓子やアイスクリームを製造する森永製菓でも、フードディフェンスに取り組んでいます。従業員が安全・安心を最重要視するよう意識を高め、私物持ち込み制限やカメラによる監視を行い、リスク低減に努めているそう。

フードディフェンスについてもっとよく知りたい方は以下の記事をご覧ください。フードディフェンスの概要から発生した事件までわかりやすく解説しています。

関連記事:【対策事例あり】フードディフェンスとは?事件から学ぶ「食品防御」の重要性

【事例でみる】ずさんな管理によるリスクとは?アレルゲン管理の目的

ずさんなアレルゲン管理は、消費者の健康被害リスクが高まります。もし製品を摂取した消費者がアレルギー反応により重い症状を引き起こしてしまった場合、訴訟問題に発展することも。さらに消費者からの信頼が失われ、顧客離れにもつながります。

たとえば、大手コンビニエンスストアのローソンが販売する「サラダチキン」を食べた人から「小麦アレルギーの症状が出た」という問い合わせがありました。調査の結果、パッケージに記載されていないアレルギー物質として「小麦、卵、乳成分」が混入していたことが判明。これにより、ローソンは6万個以上の製品を自主回収し、多大な費用を負担することになりました。

つまり、ずさんな管理によりアレルゲンが含まれていることが判明すると、消費者の健康を脅かすと共に自主回収するコストが発生。さらに企業の信頼性の低下につながります。

参照元:LAWSON「日配食品「大きなサラダチキン 柚子こしょう風味」の回収のお詫びとお知らせ」

アレルゲン混入がなくならない?背景に潜む原因

「アレルゲン混入防止の対策を講じていても、なぜかトラブルが後を絶たない…。」現場ではこのような悩みを抱えているケースが少なくありません。その背景には、人為的なミスや意識のギャップといった「見えにくいリスク」が潜んでいます。ここでは、アレルゲン混入がなくならない根本的な原因について掘り下げます。

ヒューマンエラー対策が不十分

先述したような対策を行っていても、アレルゲン混入が完全に防げていない現場は少なくありません。その大きな原因が、従業員によるヒューマンエラーへの対策不足です。

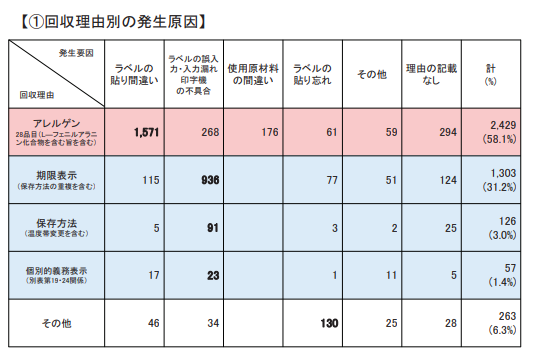

実際に、令和3年~令和6年(2021~2024)年にかけてにかけて発生したアレルゲンに起因する自主回収の多くは、「ラベルの貼り間違い」「データ入力ミス」「原材料の取り違え」などヒューマンエラーによるものであることが、消費者庁の公開資料から明らかになっています。

引用:消費者庁「食品表示法に基づく自主回収の届出状況」

つまり、設備的・仕組み的な対策を講じるだけでなく、「誰が・どの作業で・どんなエラーを起こしやすいか」を洗い出し、人に起因するリスクにどう向き合うかが、アレルゲン対策のカギになります。

ヒューマンエラーが発生してしまうメカニズムや、未然防止のための「エラーの検知と抑制」を実践する方法について、以下の資料でも詳しく解説しています。是非お役立てください。

>>ヒューマンエラーに適切な対策を講じるための視点とは?未然防止へのアプローチを詳しくみる(無料)

アレルゲン混入への危機意識が足りない

アレルゲン混入がなくならない要因の1つに、危機意識の低さがあります。マニュアルやルールが整備されていても、「なぜ必要か」「守らなければ何が起こるか」が理解されていなければ、対策の効果は期待できません。

特に現場では、慣れや忙しさから「これくらいなら大丈夫」「後で対応すればいい」といった油断や思い込みが生じがちです。しかし、アレルゲンの混入は健康被害に直結し、企業の信頼失墜や法的責任につながるリスクもはらんでいます。そのため、単なる作業手順ではなく「人の命に関わる行為」であるという認識を全員が持つことが不可欠です。

「これくらいなら大丈夫」という現場の油断や慣れは、アレルゲン混入という重大事故を招く「ルール無視」の温床です。

マニュアル整備だけでは防げない意識の低下にメスを入れ、正しくルールを守らせるための考え方と対策を以下の資料で解説します。

>>品質意識の低下が招く「ルール無視」に対する考え方と対策を見てみる

危機意識を高めるには定期的な研修だけでなく、実際の事例を共有し自分たちの業務に置き換えて考える場をつくることが効果的です。

関連記事:食品事故一覧!日本の有名事例をもとに対策・傾向を分析

このような原因から発生するアレルゲン混入を防ぐには、従業員教育による対策が欠かせません。次章では、具体的な従業員教育のポイントについて解説します。

アレルゲン管理に欠かせない従業員教育のポイント

食品製造におけるアレルゲン管理は、製造工程や設備の整備だけでは万全とは言えません。最終的にリスクを防ぐのは“人の行動”であり、現場で作業する従業員1人ひとりが「アレルゲンを扱うことの重み」を正しく理解し、常にルールを徹底できる状態をつくる必要があります。

そのために重要なのが、以下3つの観点です。

- 作業工程・衛生手順の標準化

- 習熟度や従業員スキルの平準化

- 危険やリスクの伝達

アレルゲン混入をはじめとした食品事故を防ぐには、日常の製造過程において「必要な教育・訓練を受けた従業員が、定められた手順や方法を遵守すること」が欠かせません。衛生レベルを維持・管理する現場教育の基本について知りたい方は、以下の専門家による講演動画をご覧ください。

作業工程・衛生手順の標準化

アレルゲン混入のリスクは、作業者の「思い込み」や「判断のばらつき」から生じます。たとえば、器具の洗浄が不十分だった、製造順序を誤った、手袋を変えずに次工程へ進んだ──こうしたわずかなミスが重大な混入事故に直結します。

このリスクを最小化するには、作業工程や衛生手順を誰が行っても同じ結果になるように標準化することが第一歩です。具体的には、以下のような工程の標準化と可視化が求められます。

- アレルゲンを含む原料を扱う工程/非アレルゲン製品の工程を明確に分けた製造手順書の整備

- アレルゲンを含む原材料の取り扱いルールの明文化

(例:専用スコップ・専用保管場所の使用) - 製造順のルールを掲示物やチェックリストで共有

例:非アレルゲン製品→アレルゲン含有製品の順で製造、終業前に徹底洗浄

これにより、作業が“属人的”な判断に頼ることなく、再現性の高い管理状態が保てます。

手順書を整備・見直す際には、「わかりにくく、現場で使われない手順書になっていないか?」という点を確認し改善することが重要です。もし、「手順書はあるものの、活用されていない気がする…」「手順書はあっても、現場でルールが守られていない…」とお悩みであれば、以下の資料をご覧ください。

>>“手順書通りにできない”から卒業!「手順が守られる」作業手順書を整備するポイントは?

習熟度や従業員スキルの平準化

アレルゲン管理は、一部のベテランだけが理解していても意味がありません。特に現場では、パート・アルバイト・外国人スタッフなど多様な人材が働いており、全員が一定レベル以上のスキルと理解を持っている状態が不可欠です。

このような従業員スキルの平準化には、次のような習熟度に応じた教育とチェック体制の運用が重要です。

- 入社時教育にアレルゲン管理の項目を必須化し、作業前に理解度テストを実施

- 新人・ベテラン問わず、年2回以上の定期教育と実地確認(OJT)を実施

- 教育は一方通行にせず、現場の声を反映し改善する仕組みを整備

(例:教育後アンケート・意見箱など)

なかでも従業員スキルの可視化と育成に役立つのは、スキルマップの作成です。スキルマップを活用することで、従業員一人ひとりのスキルレベルが可視化され、誰がどの作業をどのレベルで行えるかが一目で把握できます。

たとえば、「アレルゲン原料の取り扱い」「器具の使い分け」「洗浄確認と記録」といった項目を設定し、理解度や実施レベルを段階的に評価すれば、既存のスキルと足りないスキルが可視化されるため教育の優先順位も明確になります。

スキルマップの作り方やすぐに使えるテンプレートについては、以下の記事をご覧ください。

関連記事:【Excelテンプレ付】スキルマップの作り方!評価基準は?運用のコツも解説

危険やリスクの伝達

アレルゲン混入のリスクは目に見えず、重大性がピンとこないことから、現場での実感や危機意識が醸成されにくいという特徴があります。「後で洗えば大丈夫」「これぐらいなら問題ないだろう」という油断が起きやすいのです。

だからこそ、次のような実感のある教育による意識づけが重要です。危険への感受性を高めることで、日常業務の中で「これはリスクにつながるかもしれない」と立ち止まって考える習慣が生まれます。具体的には以下のような対策が考えられます。

- 実際に発生した混入事故の事例を紹介し、「どこにミスがあったか」「自分たちの現場に置き換えるとどうか」を考える機会をつくる

- 自主回収によるコスト・信用失墜・法的責任など、現場にも影響が及ぶ現実を数字で示す

- “もし自分の家族がその食品を食べたら?”という視点で考えるワークショップを導入する

- 現場でヒヤリハットや気づきを日報に書き、班ミーティングで共有する仕組みを作る

特にヒヤリハットの報告はリスクの芽を早期に発見し、重大な事故を未然に防ぐうえで重要な役割を果たします。現場で使える報告書のテンプレートが内包された資料もご用意しておりますので、是非お役立てください。

>>ヒヤリハットの報告書付き!ヒヤリハット事例や対策をまとめた資料を見る(無料)

効果のある教育なら「動画マニュアル」がおすすめ

アレルゲン管理は、厳密な手順や操作が求められます。そのため、口頭での説明や文章だけでは伝えきれない細かな作業もあるでしょう。動画マニュアルの場合、視覚的にわかりやすく正しい方法を理解しやすいため、有効だと言えます。

以下では、アレルゲン管理における動画マニュアルの有効性、そしておすすめの動画マニュアル「tebiki」について詳しく解説します。

動画マニュアルの教育効果

先述した『アレルゲン管理に欠かせない従業員教育のポイント』で述べた対策について、動画マニュアルは有効な手段になりえます。動画は見たままにわかりやすく情報を伝えられるだけでなく、以下のようなメリットがあります。

| 観点 | 動画マニュアルのメリット | 現場での例 |

|---|---|---|

| 作業工程・衛生手順の標準化 | 手順の“見える化”による再現性の向上 | 「A3法による拭き取り検査の手順」を動画で説明し、適切なタイミングや力加減を視覚的に共有 |

| 習熟度や従業員スキルの平準化 | 均質な教育機会の提供・反復学習による知識定着 | 入職時研修で「アレルゲン専用器具の使い分け動画」を配信 |

| 危険やリスクの伝達 | 事故事例や擬似体験を通じた危機意識の醸成 | 「アレルゲン混入により自主回収に至った実例とその原因」を動画で紹介し、グループワークで対策を考える研修を実施 |

このように、動画マニュアルはアレルゲン管理における「教育の質と実効性」を高めるツールとして非常に有効です。特に現場教育が形骸化している、あるいはルールが守られないといった課題に直面している企業にとっては、導入の優先度が高い施策といえます。

動画マニュアルの導入効果についてより詳しく知りたい方は、以下のマンガ形式の資料もご覧ください。

>>動画マニュアルの教育効果はどのくらい?導入で何が変わるのか詳しくみる(無料)

動画マニュアルを簡単に作成するなら「tebiki」

動画マニュアルを簡単かつスピーディーに作成するには「tebiki」が最適です。tebikiとは誰でも簡単に動画マニュアルが作成できるツールです。

▼動画マニュアル作成ツール「tebiki」紹介動画▼

文字だけのマニュアルでは伝わりづらい手順や注意点も、動画なら一目瞭然。特別な機器を用意せずともスマートフォンやタブレットを活用して作成できるので、導入のハードルが低く、運用も簡単です。

tebikiには、主に「動画を簡単に作成できる機能」と「教育管理ができる機能」があります。

- 音声認識による自動字幕生成

- 100カ国語以上への自動翻訳

- 字幕の読み上げ(多言語にも対応)

- アクセス履歴等がわかるレポート機能

- オリジナルのテストを作成できるテスト機能

- 従業員のスキルを可視化できる機能など

これらの機能を活用することで、教育の効率化だけでなく従業員の習熟度やスキル把握が簡単になるほか、様々な国籍の従業員にも適切な教育を提供可能です。

また、教育成果を評価し課題ごとにフォローアップすることや、教育内容の参照状況や従業員の学習状況にもとづいた計画改善にも役立ちます。これにより、現場教育の向上と業務効率化を実現します。

tebikiの機能やサポート体制について詳しく知りたい方は、ぜひ以下の資料をダウンロードしてご確認ください。

教育効果を最大化!食品工場でのtebiki活用事例

動画マニュアルtebikiで教育効果を最大化した食品工場の事例を3社ご紹介します。より多くの導入事例を知りたい方は、以下から導入事例集を無料ダウンロードしてご確認ください。

>>食品製造の現場で動画マニュアルはどう活用されている?実際の事例を見る

タマムラデリカ株式会社

▼動画マニュアルtebiki活用事例動画:タマムラデリカ株式会社▼

タマムラデリカ株式会社は、大手コンビニエンスストア向けの専用工場として1991年に創業した食品メーカーです。同社では、紙のマニュアルでは細かいニュアンスが伝わらず、従業員間での指導内容に差が生じていました。教育方法を模索する中でtebikiを知り、導入へと至りました。

その結果、1回あたり2時間かかっていた教育時間を30分に削減成功! さらに、外国人労働者向けの多言語マニュアル作成の手間が省け、動画マニュアルの作成時間も75%の大幅削減を実現しました。

もともと動画マニュアルの内製に取り組んではいましたが、tebiki導入前は動画マニュアルを作成できる人が3名ほどしかいなかったそう。しかし、導入後は作成が簡単なことから20名近くまで増加。一部のメンバーでマニュアルを作成するという体制から、すべての工場の製造部でマニュアルが作成できる体制になりました。

「今後もOJTの効率化や、全社の質の向上のためにtebikiを活用し続けたい」と語るタマムラデリカ株式会社の導入効果を詳しく知りたい方は、以下のインタビュー記事をご覧ください。

インタビュー記事:動画マニュアル作成時間が75%削減!教育体制を強化し、お客様に喜ばれる商品を提供したい

理研ビタミン株式会社

「ふえるわかめちゃん」や「リケンのノンオイル 青じそ」などでおなじみの理研ビタミン株式会社では、紙マニュアルによる業務手順の伝達が難しく、業務にばらつきが生じていました。そこで、簡単に動画マニュアルを導入できるtebikiを知り、導入に至ります。

その結果、OJTの教育時間が短縮! 業務が伝わりやすくなり、教育のムラがなくなりました。さらに、業務の動きや音など文字以外の情報も伝えられるため技術伝承が推進。作成が簡単なため「想定以上に多くのマニュアルを作成できています」との声も。

理研ビタミンが実感しているtebikiの導入効果や、動画マニュアルを社内展開させたコツについては、以下のインタビュー記事をご覧ください。

インタビュー記事:動画マニュアル導入事例│品質保証部門と製造部門がONEチームで取り組んだ業務標準化と技術伝承

株式会社大商金山牧場

食肉の生産から加工・販売までを手掛ける株式会社大商金山牧場。同社は、教育者が自分の教えやすい形で教育しているため、簡略化されてしまっている部分や会社の基準とずれた教育を行っていたことを課題視していました。そこで、豊富な機能を持つ動画マニュアルtebikiを導入することに。

その結果、教育内容の属人化が解消されただけでなく、教育の質も向上しました。実際に、中途採用で入社した方に衛生管理マニュアルを確認してもらったところ、「中途採用でこんなにしっかり教えてもらったのは初めて」と好評でした。

「tebikiの新機能も魅力の1つ」と語る大商金山牧場の導入事例やtebikiの新機能を詳細に知りたい方は、こちらの記事をご覧ください。

インタビュー記事:衛生管理教育を徹底し、食肉の安全性を確実なものとするために動画マニュアルを活用!

アレルゲンに関するよくあるQ&A

アレルゲンに関するよくある疑問をまとめて解決します。

アレルゲンとアレルギーの違いは?

アレルギーは食べ物だけでなく、花粉、ほこり、ダニなどに自分の体を過剰に防御して起こる症状のことをいいます。一方、食品表示法第4条第1項において、アレルゲンは食物アレルギーの原因となる物質のことを指しています。

アレルゲンは加熱すると無害になる?

無害にはなりませんが、一部の食品は加熱することで症状が出にくくなります。

たとえば鶏卵や鶏肉は、加熱によってタンパク質が変性しアレルゲン性が低下します。しかし、変わらず症状が出る人もいることから「アレルゲンは無害にはならない」と考えた方がよいでしょう。

まとめ:アレルゲン管理に必要な教育体制はtebikiで整備

食品工場におけるアレルゲン管理方法と、食品事故を防ぐための教育方法について解説しました。1人の従業員がアレルゲン管理を怠るだけで、企業全体の信頼を損なう可能性があります。そのため、全従業員に適切な教育を行い、徹底したアレルゲン管理を行うことが重要です。

アレルゲン管理の教育には、作業工程・衛生手順の標準化、習熟度や従業員スキルの平準化、危険やリスクの伝達が行える動画マニュアルがおすすめです。特に動画マニュアル「tebiki」は、いつもの作業をスマートフォンで撮影するだけで、誰でも簡単にマニュアルを作成できます。

tebikiの機能やサポート体制について詳しく知りたい方は、以下の資料をダウンロードしてご覧ください。