かんたん動画マニュアル作成ツール「tebiki現場教育」を展開する、現場改善ラボ編集部です。

製造現場で事故が起こると、従業員の怪我や死だけでは済まず、企業の信頼にも大きな影響を及ぼします。特に製造業では機械の操作ミスや安全教育の不足、作業環境の欠陥などの原因から事故が発生しやすい状況にあるといえるでしょう。

この記事では、製造業における労働災害の現状と要因を整理し、工場で取り組みたい代表的な安全対策10選と、安全対策の好事例を解説します。

▼製造業の労災対策を網羅的に知りたい方▼

製造業での労災ゼロを達成する従業員の安全意識を向上させる安全教育

▼ヒューマンエラーや作業ミスの対策を重点的に知りたい方▼

・繰り返される不安全行動 行動科学から編み出す決定的防止網

・ヒューマンエラーによる労災を未然防止する安全教育

目次

製造業における労働災害の発生状況や事故の種類

製造業は他の業種と比べても労働災害の件数が多いという特徴があります。

厚生労働省の「令和5年労働災害発生状況の分析等」によると、令和5年における製造業の労働災害で27,194人の死傷者数が発生しています。これは建設業や物流業、小売業といった、他の業界と比較しても倍近くの労働災害による死傷者が発生しています。

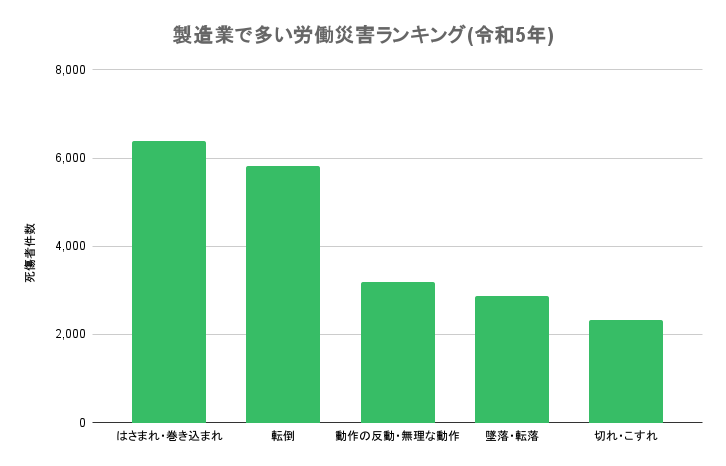

実際に起きている事故の種類と件数をまとめたものが以下の図表です。

【厚生労働省「令和5年労働災害発生状況の分析等」を参考に弊社作成】

とくに、「はさまれ・巻き込まれ(6,377件)」「転倒(5,823件)」による労働災害が、製造現場で多く発生している状況です。

「はさまれ・巻き込まれ」や「転倒」といった労災の多くは、作業者のささいな「ヒューマンエラー」が引き金となります。

このヒューマンエラーによる労災を未然に防ぐための、効果的な安全教育の進め方を、以下の資料で解説します。

>>ヒューマンエラーによる労災を未然防止する安全教育を見てみる

具体的にどのような事故が起きているのか、具体的な例は以下の記事でも解説しています。

関連記事:【製造業の労働災害】事例や対策例、多い月などランキングを解説

工場で労働災害のような事故が起こる要因

労働安全衛生法の第一章第二条では、労働災害を次のように説明しています。

労働者の就業に係る建設物、設備、原材料、ガス、蒸気、粉じん等により、又は作業行動その他業務に起因して、労働者が負傷し、疾病にかかり、又は死亡することをいう。

【引用元:労働安全衛生法】

この説明を踏まえると、労働災害のような事故は「設備や材料といった物的要因」と「不安全な行動といった人的要因」によって引き起こされているといえるでしょう。

ここからは物的要因と人的要因で、それぞれどのような要因があるのか解説します。

設備・環境の要因(ハード面の温床)

設備保全や日常点検・メンテナンスの形骸化

点検リストへのチェックが目的化し、異音やわずかな油漏れといった「いつもと違う」サインが見逃されているケースはよく聞きます。また、 生産計画の遅れを懸念するあまり、本来行うべき定期メンテナンスが先延ばしにするケースも多いです。

そういった保全活動が怠られると、たとえば、プレス機械の安全装置が適切に機能せずに作業員が機械に挟まれる、というような重大な事故につながります。機械の不備による事故を防ぐためには、定期的な機械の点検とメンテナンスといった設備保全が不可欠です。

しかしながら、「保全業務はベテラン社員しか対応できず、メンテナンスのタイミングが限られる」状況にある現場は少なくありません。こうした保全業務の属人化を解消する方法は無料セミナー動画「設備保全の属人化、どう防ぐ?属人化を解消する3つの秘訣」で解説されているのであわせて参考にしてみてください。

>>>無料セミナー動画「設備保全の属人化、どう防ぐ?属人化を解消する3つの秘訣」を見てみる

作業環境の欠陥

作業環境の欠陥もまた、製造業での事故を引き起こす重要な物的要因です。

作業環境が整備されていない場合、作業員は転倒や転落などの事故に遭遇しやすくなるほか、有害な物質の露出や騒音や振動などによる健康被害のリスクも高まります。

たとえば、化学工場において適切な換気設備が設置されていない場合、作業員は有害な化学物質が放出される危険性があります。例のような環境下では、作業員の健康と安全を守るために作業環境の改善が急務です。事故を未然に防ぐためには、リスクアセスメントの実施が必要です。

この「作業環境の改善」の最も基本的かつ強力な活動が「5S3定」です。

しかし、その5S3定が「浸透しない現場」には共通点があります。 その共通点と、5S3定を「仕組み化」するための「核」を以下の資料で解説します。

>>【事例つき】5S3定が浸透しない現場の共通点3つと仕組み化の「核」を見てみる

人的要因

作業者の不注意

日常の作業中は瞬間的な注意力の散漫が発生しやすく、機械操作ミスや安全装置の無視につながるため、作業者の不注意は製造現場での事故発生の原因の1つです。

例として、組立ラインでの作業中に一瞬の不注意で手を機械に挟まれる事故が発生することも考えられるでしょう。このようなヒューマンエラーは、大小さまざまな事故を引き起こす恐れがあるため注意が必要です。

特にヒューマンエラーは熟練者ほど陥りやすいです。「慣れ」による作業手順の省略や、「これくらい大丈夫だろう」という危険の軽視が要因であることが多いです。これは気の緩みではなく、効率を求める人間の本能的な行動とも言えます。

そうしたヒューマンエラーは、注意喚起ではゼロにできないため、一定の「仕組み化」が求められます。「製造業におけるヒューマンエラーの未然防止と具体的な対策方法」では、ヒューマンエラーの本質的な改善方法である仕組み化について解説しています。あわせて参考にしてみてください。

安全教育の不足

作業者が安全に関する適切な知識や技能を持たずに作業を行うことで、自身や他の作業者の安全を脅かす行動(不安全行動)を取る可能性があります。

化学物質を扱う工場の例では、適切な保護具の着用方法や化学物質の取り扱い方に関する教育が不足していると、有害物質の放出などの事故のリスクが高まります。

安全教育の実施は、労働安全衛生法で一部義務付けられているほか、従業員の安全意識底上げのために定期的な実施が必要です。安全教育は、正しい作業手順だけでなく、「どういう手順を踏むと労災につながるのか」もあわせて教育しなければなりません。現場に潜むリアルな危険が認識されて初めて、正しい作業手順の重要性が伝わるからです。

そこで製造業では、「安全な作業手順」「危険な作業手順」双方を動画や映像におさめ、動画マニュアルとして安全教育をする現場が増えています。安全対策にはある程度必須になりつつある動画マニュアルの導入効果や事例は、資料「製造現場における動画マニュアルを活用した安全教育・対策事例」で詳しく解説しています。あわせて参考にしてみてください。

コミュニケーション不足

コミュニケーション不足も、製造現場での事故の人的要因の1つです。

作業指示の不明確さや作業者間、作業者と管理者間の情報共有の欠如が、誤解や誤った作業手順の実施につながります。

例えば機械のメンテナンス作業中に、作業の進行状況や安全確保のための措置についての情報が適切に共有されていない場合、不慮の事故が発生する可能性があります。

ここまで、工場で労働災害のような事故が発生する要因を整理しました。次章からは、工場の安全対策例や、安全対策に関する製造業の好事例をご紹介していきます。

明日からできる工場の安全対策10選

ご紹介したように安全トラブルの原因は多岐に渡るため、特効薬のような安全対策はなく、今回ご紹介するような取り組みを地道に行うことが安全第一につながります。

- 安全な作業手順が「一目で」分かるマニュアルを整備する

- 安全教育で安全ルール遵守の重要性を伝える

- 保全活動で設備故障による事故を未然に防ぐ

- フェイルセーフに沿った工程設計する

- リスクアセスメントで危険源を見つける

- 5S活動で危険源を取り除く

- 実際の労働災害を疑似体験する

- フールプルーフ化されている仕組みや設計を取り入れる

- KYT(危険予知訓練)で危険感受性を高める

- ヒヤリハットを記録して共有する

安全な作業手順が「一目で」分かるマニュアルを整備する

作業手順書は、安全で効率的な作業の進め方を標準化し、誰が作業しても同じ品質と安全を確保するための重要なツールです。しかしながら、一度作成された手順書が更新されず、現場の実態と乖離していたり、文字ばかりで分かりにくかったりと、最終的に誰も読まずにOJT依存、となってしまっている現場が少なくありません。

また、マニュアルを整備していても、「文字だけで作業手順が頭に入ってこない」「結局ベテラン社員に1から聞かないと作業手順が理解できない」となっている現場も多いです。

そこで、作業手順書を「生きたツール」として機能させるためのアプローチとして、以下のような方針が考えられます。

- ①動画マニュアルを導入する(推奨)

- ②常に最新の状態を維持する「運用の仕組み」を構築する

特に動画マニュアルは、「誰が見ても正しい作業手順を理解できる」ため、OJT教育にありがちな「人によって教え方が異なり、教育品質にばらつきが生まれる」ことも副次的に防いでくれます。例えば以下の動画は製造業の現場で実際に作られた動画マニュアルですが、紙の手順書と比べてかなり分かりやすくなっています。

▼「ヤスリでバリをとる」動画マニュアル▼

※作成ツール:tebiki現場教育

動画マニュアルの導入による改善効果や事例は、資料「動画マニュアルを活用した安全教育・対策事例」で詳しく解説しているので、あわせて参考にしてみてください。

また、動画マニュアルは「現場従業員でも手軽に作成できるツール」が好ましいです。動画マニュアルが本業を圧迫しては本末転倒なので、製造業に特化した動画マニュアル作成ツールの検討を推奨します。たとえばtebiki現場教育は製造業向けに設計された動画マニュアル作成ツールです。

安全教育で安全ルール遵守の重要性を伝える

製造現場の安全性を上げるには、安全作業やルールを遵守する重要性を作業員全員に認識してもらう必要があります。しかしながら、教育資料をただ配布したり、朝礼で読み上げたりするだけでは、その重要性が腹落ちせず形骸化してしまいます。「決まりだから」という理由だけでは、ルール無視や誤った作業手順で作業する従業員は減りません。

そこで、現場の安全レベルを上げる教育アプローチは例えば以下のような方針が考えられます。

- ①過去の失敗に学ぶ「共感」型のアプローチをとる

- ②危険をリアルに体感する「恐怖」型のアプローチをとる

ルールの背景にある「なぜ」を伝え、感情と結びつけることが重要です。前者では、自社や他社で実際に起きたヒヤリハットや事故事例を共有し、ルールが生まれた背景を物語として伝えます。後者では、労働災害の映像などを活用し、ルールを破った先に起こりうる最悪の事態を疑似体験させ、危険感受性を直接刺激します。

これらのアプローチは、いずれも単なる知識の伝達ではなく、作業員の意識や行動変容を促すことを目的としています。多くの労働災害の背景には、こうした意識の問題に起因する「ヒューマンエラー」が存在します。

過去の事例や危険の疑似体験を通じて安全意識を高めることに加え、ヒューマンエラーそのものの発生メカニズムを理解し、それを未然に防ぐための体系的な教育アプローチを取り入れることが、より効果的です。

ヒューマンエラーによる労災を防止するための、具体的な安全教育の進め方については、以下の資料で詳しく解説しています。

>>ヒューマンエラーによる労災を未然防止する安全教育を見てみる

保全活動で設備故障による事故を未然に防ぐ

設備の安定稼働は、安全な職場環境の土台です。定期的な点検やメンテナンスを通じて、常に最適な状態に保つことが事故の未然防止に繋がります。しかしながら、設備保全を専門部署だけの業務と捉えていると、日々設備を使用する作業者からの「いつもと違う音」「わずかな油漏れ」といった重要な情報が共有されず、突発的な大事故に繋がるリスクが高まります。

そこで、現場全体の安全レベルを引き上げる保全活動のアプローチとして、以下のような方針が考えられます。

- ①保全活動を「全員参加型」へシフトする

- ②「データ活用/DX」によって異常が即見つかる環境を整備する

「全員参加型」では、日常点検を現場作業者の重要業務と再定義し、異常を報告したメンバーを評価するなど、情報共有を促進する仕組みを構築します。「データ活用/DX」では、設備の稼働データや点検履歴から故障の予兆を捉える「予知保全」へとステップアップさせ、勘や経験だけに頼らない保全体制を目指します。

特に推奨されるのは②です。データ活用やDXは保全業務の属人化解消や不具合傾向の検知に取り組めるので、導入を一度検討してみてもいいかもしれません。

設備保全のDX化については、以下の資料でも詳しく解説されているのであわせて参考にしてみてください。

>>「設備トラブルによる安全問題を解消する設備保全のDX」の資料を見てみる

フェイルセーフに沿った設備や工程を取り入れる

人為的ミスや機械の故障をゼロにすることは不可能です。そのため、万が一の事態が発生しても、必ず安全な状態で停止・制御される仕組み(フェイルセーフ)を導入することが、従業員の安全を物理的に守る上で極めて重要です。

しかしながら、「注意する」「故障させない」という従来の対策に依存し、「故障やミスは必ず起きる」という前提に立った仕組みの構築が後回しにされている現場も少なくありません。そこで、より本質的な安全を確保するためのアプローチとして、以下のような方針が考えられます。

- ①「機械・設備」側で故障時に安全側に停止させる(フェイルセーフ)

- ②「工程」側で異常発生時に被害を拡大させない(インターロックなど)

発想を転換し、「故障やミスは必ず起きる」という前提で、被害を最小化する仕組みを多層的に構築することが重要です。リーダーは、現場の設備や工程がこうした思想に基づいているかを確認する視点を持ちましょう。

リスクアセスメントで危険源を見つける

リスクアセスメントとは、製造現場に潜む危険性や有害性を調査し、低減/除去する一連の手法のことです。

リスクアセスメントを実施することで、現場に潜むリスクを可視化と共有ができるようになります。結果的に、従業員の安全意識を高めることができ、現場で事故が発生するリスクを抑制する効果が期待できます。

一般的にはチェックシートや評価表を用いて進めるものの、決まったフォーマットや進め方があるわけではないので『実際に安全向上につながる手法か分からない』というケースもあるでしょう。

現場改善ラボでは、元労基署署長による「リスクアセスメントの進め方」の解説動画を無料で公開しています。解説動画の概要は、以下をクリックしてご覧ください。

>>元労基署長による「リスクアセスメント術」の解説を見てみる

5S活動で構内の危険源を取り除く

5Sとは、整理/整頓/清掃/清潔/躾(しつけ)の頭文字を取ったもので、職場環境の改善や維持を目的とした活動のことです。

5S活動を徹底できると、職場に潜んでいる危険源を取り除くことにもつながり、安全トラブルの未然防止として効果的な対策となります。また安全対策だけに限らず、業務のムリムダムラの排除にもつながり、作業手順や生産性の効率化も期待できます。

5Sは安全確保や生産性向上に効果的ですが、その活動が「浸透しない」現場も少なくありません。

5Sと3定が浸透しない現場の共通点と、活動を「仕組み化」するための「核」を、以下の資料で解説します。

>>【事例つき】5S3定が浸透しない現場の共通点3つと仕組み化の「核」を見てみる

実際の労働災害を疑似体験する

作業者が現場の危険性を正しく把握し、安全の重要性を自分ごととして理解することは、安全な行動を促す上で非常に効果的です。しかしながら、安全教育で事故事例を知識としていくら学んでも、「自分の現場では起きない」「自分は大丈夫」という正常性バイアス(思い込み)が働き、本当の意味での危険感受性は高まりません。

そこで、知識レベルの理解から、信念レベルの安全意識へと昇華させるアプローチとして、以下のような方針が考えられます。

- ①実際のヒヤリハット場面や労災事例を動画で共有する

- ②被災経験者などから、事故の「実体験を共有」してもらう

知識として理解させるだけでなく、感情や感覚に直接訴えかけるアプローチが有効です。

例えば安全教育に成功しているコスモ石油株式会社は、労災事例を再現動画にし、現場全体に周知することで現場の安全意識を底上げしています。以下の動画は、同社の安全教育の取り組みに関する事例インタビュー動画です。

安全教育の一環として同社が活用している動画マニュアル作成ツール「tebiki現場教育」の導入効果や事例について知りたい方は、サービス資料をあわせてご覧ください。

フールプルーフ化されている仕組みや設計を取り入れる

ヒューマンエラーは、どんなに注意深い作業者でも起こしうるものです。そのため、人の注意力だけに頼るのではなく、ミスをしても事故に至らない、あるいはそもそもミスが起きないような仕組み(フールプルーフ)を整えることが重要です。しかしながら、エラーが発生した際、その原因を個人の「不注意」で片付けてしまい、具体的な再発防止策としての仕組み改善に繋がらないケースが後を絶ちません。

そこで、「人はミスをする生き物である」という前提に立ち、エラーを未然に防ぐアプローチとして、以下のような方針が考えられます。

- ①ミスが起きにくい物理的環境を整備する「人間工学的なアプローチ」をとる

- ②そもそも危険な操作ができないようにする「仕組みによるアプローチ(フールプルーフ)」をとる

「人間工学的アプローチ」では押し間違いにくいボタン配置などが、「仕組みによるアプローチ」では間違った手順では次に進めないシステムなどが挙げられます。

このように、個人の注意力を責めるのではなく、エラーを誘発する環境や仕組みそのものに目を向け、改善していくことがヒューマンエラー対策の基本です。

「人間工学」や「フールプルーフ」といった考え方に加え、製造業の現場で起こりがちな様々なヒューマンエラーのパターンを理解し、それぞれに応じた具体的な対策を講じることが、再発防止の鍵となります。

製造現場におけるヒューマンエラーを未然に防ぎ、具体的な対策を立てるための考え方や手法について、以下の資料で体系的に解説しています。

>>製造業におけるヒューマンエラーの未然防止と具体的な対策方法を見てみる

KYT(危険予知訓練)で危険感受性を高める

KYT(危険予知訓練)とは、現場や作業内に存在する危険源と起こりうる事故を予測/改善する訓練のことです。

作業に潜む危険を自ら見つけ出し、対策を立てる能力(危険感受性)を高めるKYTは、自律的な安全行動を促すための重要な訓練です。

しかしながら、毎日のKYTが、決まり文句の読み上げや形だけの指差呼称で終わってしまい、危険を予知する能力の向上に繋がっていない、いわゆる「マンネリ化」が多くの現場での課題となっています。

本質的なKYTをするための実践方法については、以下の資料も参考になりますので、あわせて参考にしてみてください。

>>「労災ゼロ!形骸化したKYTから脱却する動画KYTとは」を見てみる

ヒヤリハットを記録して共有する

ヒヤリハットとは、事故に至らなかったが危険を感じた出来事のことです。少しの違いで事故になり得た場面を『無事でよかった…』で終わらせず、内容を記録して共有することが現場全体の安全対策につながります。

事故には至らなかったものの「ヒヤリ」「ハッ」とした経験は、重大な災害を未然に防ぐための極めて貴重な情報源です。これらの情報を組織全体で共有し、対策を講じることが、現場の安全レベルを大きく向上させます。しかしながら、「報告書を書くのが面倒」「報告すると自分が怒られるかも」といった雰囲気から、ヒヤリハットが報告されず、貴重な情報が現場に埋もれてしまっているのが実情です。

そこで、ヒヤリハット報告を活性化させ、生きた情報として活用するためのアプローチとして、以下のような方針が考えられます。

- ①報告様式を簡素化するなど「報告のハードルを下げる」

- ②「報告者を称賛し、フィードバックを徹底する」文化をつくる

まずは心理的安全性を確保することが第一歩です。その上で、報告されたヒヤリハットに対し、どのような対策を講じたかを必ず共有し、「報告すれば職場が良くなる」という成功体験を積み重ねることが、活動を定着させる鍵となります。

関連資料:イラストでわかりやすい!報告から教育まで行えるヒヤリハット事例・対策集

工場や製造業における安全対策の企業事例

自社の安全対策を推進するためには、「既に他の現場で取り組まれている事例」を参考にすることが近道です。ここからは、製造業において工場の安全対策として取り組まれている好事例を3社ご紹介します。

コスモ石油:安全な手順やヒヤリハットを動画で可視化

「安全第一」を最優先事項とするコスモ石油 堺製油所では、複雑な設備に関する教育が課題でした。テキストベースの手順書では作業の動きが伝わりづらく、OJTに頼らざるを得ないため教育担当者の負担が増大。新人やキャリア採用者の増加に伴い、マニュアル作成の手間も膨らんでいました。

この課題を解決するため、動画マニュアル「tebiki現場教育」を導入。従来は写真と文字で伝えていた労働災害の事例や、設備管理の新人向け座学などを動画化しました。特に、協力会社も参加する安全会議では労災の再現動画を共有し、危険のイメージと対策の周知を徹底しています。

結果、視覚的で分かりやすい教育が実現し、現場の安全意識が大きく向上。また、スマートフォンでいつでもマニュアルを確認できるため、資料を印刷して現場に持ち運ぶ必要がなくなり、教育担当者の負担軽減にも繋がるなど、大きな効果を実感しています。

トーヨーケム株式会社:危険な作業手順による事故を映像で再現・周知

樹脂製品の製造を行い、アサヒビール(株)の「生ジョッキ缶」開発を手がけたトーヨーケム株式会社では、新人教育で生じる業務習熟度のバラツキが不安全行動につながると考え、人材育成に取り組む中で以下のような課題を抱えていました。

- OJTのトレーナーによって教え方や内容がバラバラ

- 教える人が業務ノウハウを言語化できず伝わらない

- 教え方の丁寧さにムラがあった

- 文字では表現が難しい業務のマニュアル作成が負担

このような教育課題の解消を目的に、動画マニュアル(tebiki現場教育)の活用を製造現場で取り組んでいます。結果的に、マニュアル作成工数が紙の1/2、OJT工数が2/3に削減といった効果につながりました。

新人からも『自立的な学習ができ、動画を見返すだけで業務の振り返りができる』という声が挙がり、不安全行動につながる業務習熟度の改善につながりました。

同社が安全教育に成功したきっかけになった動画マニュアル「tebiki現場教育」の導入効果や事例の詳細は、以下のサービス資料をご覧ください。

御幸毛織株式会社:文字で伝わらない「危険」を視覚的に教育

創業100年を超える御幸毛織では、社員の高齢化により、職人の熟練技術を若手へどう継承するかが経営課題でした。紙のマニュアルでは、手の細かな動きや生地の扱いといった微妙なニュアンスが伝わらず、高品質を支える重要な技術が属人化していました。

この課題を解決するため、動画マニュアルを導入。若手社員が中心となり、ベテラン社員が持つ熟練の技や、頻度が低く忘れがちな機械のメンテナンス作業などを動画化し、技術ノウハウの可視化と共有を進めました。

結果、紙では伝えきれなかったニュアンスが視覚的に伝わるようになり、技術伝承が促進。業務の属人化も解消されました。さらに、作業手順の誤りによるミスやトラブルが減り、「こうしたら危ない」という危険が直感的に伝わることで、現場の安全教育にも高い効果を実感しています。

本章でご紹介したように、製造業の安全対策に「動画」「動画マニュアル」が活用されているケースが増えています。次章では、なぜ工場の安全対策に動画マニュアルなのか?その有効性を詳しく解説します。

工場の安全対策に「動画マニュアル」の活用が増えている

前章でご紹介した企業事例のように、工場の安全対策で「動画マニュアル」を活用するケースが増えています。

ここからは、安全対策における動画マニュアルの有効性や、実際によく使われている「動画マニュアル活用ツール」をご紹介します。

『製造業の動画マニュアル活用事例を他にも見たい!』『実際に安全対策で使われている動画のサンプルを見たい』という方は、以下のリンクをクリックして別紙のガイドブックもご覧ください。

>>「安全意識が高い製造現場はやっている! 動画マニュアルを活用した対策事例」を見てみる

安全対策に動画マニュアルが有効な理由

製造業の安全対策に動画マニュアルが有効な理由は、危険な動作を視覚的に疑似体験でき、正しい動作も目から分かりやすく理解できるからです。前述の安全対策事例の中でも、VR等で労働災害を疑似的に体験させるという内容がありましたが、動画マニュアルでも同様の効果を得ることが可能です。

VRの場合、高価な360度カメラが必要であること、編集の難易度が大きく上がることを踏まえると、まずはスマートフォンでも撮影できる動画マニュアルで整備する方がハードルは低いでしょう。

製造業のような人/モノ/機械の動きが伴う現場では、手順書や文書マニュアルのような文字情報、OJTや研修のような口頭による情報伝達では、動作を分かりやすく理解することは難しいです。正しい手順を正しい内容で繰り返し何度も伝えられるという点で、教育訓練の効率化と教育品質の向上を同時に実現できる動画マニュアルは安全対策での活用に効果的でしょう。

動画と聞くと『編集が難しそう…』と感じるかもしれませんが、動画編集未経験者でもかんたんに動画マニュアルを作成できるツールとして、さまざまな製造現場で活用されているのが「tebiki現場教育」です。

製造業で活用されている動画マニュアルツール

かんたん動画マニュアル作成ツール「tebiki現場教育」は、多くの製造現場や工場で活用されている現場の教育課題を改善するクラウドサービスです。

▼tebiki現場教育:サービス紹介動画▼

動きが伴う作業のカンコツやポイントを視覚的に分かりやすく伝え、安全対策だけに限らず業務標準化や新人教育の効率化、技術伝承、外国人従業員の教育など、現場の教育課題を解決する手段として活用されています。

製造業の安全対策で活用する場合、とくに有効なtebiki現場教育の機能を抜粋してご紹介します。

- 動画の自動字幕機能で騒音下でも理解できる

- 100カ国語以上の字幕翻訳機能で従業員の母国語で学べる

- 閲覧状況やテスト機能で習熟度の可視化ができる

動画の自動字幕機能で騒音下でも理解できる

tebiki現場教育で動画マニュアルを編集した場合、動画の音声が自動で字幕化されます。

製造現場の場合、閲覧環境によっては機械設備等の騒音が大きい場所があります。騒音下で字幕がない動画マニュアルを閲覧しても「音」という情報が取得しにくいですが、字幕の文字起こし機能により動画の内容を補完することができます。

一方で、製造業の場合、外国人の従業員を多く抱えているケースは珍しくありません。『日本語の字幕だと理解されない』という懸念は、tebikiの字幕の自動翻訳機能によって解消が可能です。

100カ国語以上の字幕翻訳機能で従業員の母国語で学べる

tebiki現場教育は、日本語の字幕を100ヵ国以上の言語に変換できる自動翻訳機能を搭載しています。

製造現場で外国人従業員が働いている場合、翻訳機能により母国語で作業の危険ポイントやコツを学ぶことが可能です。従来の安全教育で必要だったマニュアルの多言語化や、翻訳者の依頼といった手間やコストも省けるため、より少ない労力で安全教育の体制を整備できる点もおすすめです。

安全教育で最も大切なことは、従業員が作業の危険性や安全第一の大切さを理解していることです。習熟度は、閲覧状況やテスト機能によって可視化することが可能です。

閲覧状況やテスト機能で習熟度の可視化ができる

tebiki現場教育では、いつ誰がどのマニュアルを見たのか?管理者が一目でわかる機能があります。

そのため、製造現場での新人教育や研修の際にtebikiを利用することで、安全教育の進捗状況を把握することが可能です。また、テストの作成機能も用意しているため、自社の安全教育の内容に沿った設問を作成し、マニュアルのコースに組み込むことで、理解度を定量的に計ることもできます。

一部のご利用プランでは、スキルマップ作成機能も搭載しています。安全というトピックスにおいて、自社の現場で必要な項目の理解度がどれほど進んでいるか?個人ごとに進捗状況を把握する使い方も可能です。

今回は、製造業の安全対策で有効な機能をメインにご紹介しました。『他の機能やプランの詳細を知りたい』という方は、以下の画像をクリックして概要資料をご覧ください。

【補足】製造業における安全宣言の例

工場では安全性の重要性を確認して共有する目的で、安全宣言を考えて掲示することが多いでしょう。そこで、製造業における安全宣言の例をいくつかご紹介します。

- シェアしよう 不安に感じたその作業 会話がつくる安全意識

- 私はしません、見逃しません、不安全行動 その場で注意、直ちに是正、注意し合って安全職場!

- 不安全状態・行動を撲滅し「災害0件」を目指します。

- 「だろう」「思った」で作業しません。現地、現物、現状を確認します。させます。

安全宣言の内容や考え方、形に決まりはないので、自身の想いを基にしてみましょう。

<参照元>

・私の安全衛生宣言コンクール:Safe Work TOKYO 2023 受賞者一覧

・「私の安全衛生宣言コンクール Safe WorkTOKYO 2022」表彰式を開催しました

・「私の安全宣言コンクール Safe Work TOKYO 2016」受賞者・受賞作品一覧

・私の安全衛生宣言コンクールSafe Work TOKYO2020の受賞作品

【まとめ】工場の安全対策に動画マニュアルを活用してみよう

製造業における労働災害は転倒や挟まれ・巻き込まれ、墜落・転落、切れ・こすれ、感電といった事故が頻発しています。これらは機械の不備や作業環境の欠陥や作業者の不注意、安全対策への教育不足、コミュニケーション不足といった物的・人的要因に起因しています。

工場の安全対策として、労働災害の疑似体験や5S活動の徹底、KYTの実施、ヒヤリハットの記録、設備保全、作業手順書の見直しなど多岐に渡ります。

製造現場の安全対策を実施する際には、動画マニュアルを活用した教育/情報共有が行われるケースが増えています。動画であれば、不安全行動を視覚的に伝え、OJTや文書マニュアルでは理解しにくい「動作」を効果的に共有できます。

工場を中心にさまざまな現場で活用されている「tebiki現場教育」を活用すれば、誰でもかんたんに動画マニュアルを作成でき、100カ国以上の言語に翻訳可能で動画アップロード本数が無制限であるほか、従業員の習熟度を100%にできるメリットがあります。

tebiki現場教育には、工場の安全対策を動画マニュアルによってフォローする機能が揃っています。以下の画像をクリックし、具体的な機能やプランが分かる資料をぜひご覧ください。

-672x378.png)