倉庫管理に役立つ動画マニュアル作成ツール「tebiki現場教育」を展開する現場改善ラボ編集部です。

倉庫管理は商品の入出庫や在庫情報、保管場所、人員などを一元的に管理する業務です。安定した物流体制を維持するために欠かせない業務ですが、倉庫作業は個人の経験や判断に依存しやすく、業務の効率や品質にばらつきが生じやすいという課題があります。

そこで本記事では、倉庫管理に従事した経験のある著者の観点も踏まえて非効率や作業ミスを招く原因を深掘りし、倉庫業務の効率と品質を高めるための具体的な改善方法を紹介します。

なお、作業品質が安定しない現場にはいくつかの「共通点」があります。作業品質のばらつき・低下を改善する2つの方法や成功事例についてまとめた以下の資料も本記事と併せ是非ご覧ください。

>>『物流現場の作業品質が安定しない理由と品質のばらつきを無くす対策』を見る

目次

倉庫管理とは

倉庫管理とは、企業が保有する在庫を正確に把握し、効率的かつ安全な倉庫運営を実現するためのマネジメント業務を指します。商品の入庫から保管、出庫までの一連の流れを最適化することで、誤出荷や配送遅延などのトラブルを未然に防ぎ、サービス品質を向上させることを目的としています。

倉庫管理で求められる資格

倉庫管理に関わる業務では「倉庫管理主任者」「危険物取扱者」「フォークリフト免許」などの資格が求められます。これらの資格は現場の効率性や信頼性の向上につながり、倉庫管理の品質を高める重要な役割を果たします。

倉庫管理主任者

倉庫管理主任者は、倉庫業に基づき倉庫管理業務を統括する責任者です。適切な倉庫管理に必要な知識と能力を持つ者を選任し、原則として「倉庫ごとに1人」の倉庫管理主任者を置くことが義務付けられています。

倉庫業者は、倉庫ごとに、管理すべき倉庫の規模その他の国土交通省令で定める基準に従って、倉庫の適切な管理に必要な知識及び能力を有するものとして国土交通省令で定める要件を備える倉庫管理主任者を選任して、倉庫における火災の防止その他の国土交通省令で定める倉庫の管理に関する業務を行わせなければならない。

危険物取扱者

危険物取扱者は、消防法で定められた危険物を取り扱う際に必要となる資格です。倉庫で危険物を取り扱う場合には有資格者が立ち会い、適切な保管や取り扱いを行うことで火災や爆発などのリスクを防止します。危険物取扱者の資格には「甲種」「乙種」「丙種」の3つがあり、保有する資格の種類によって取り扱える危険物の範囲が異なります。

フォークリフト免許

フォークリフト免許は、フォークリフトを安全に操作するために必要な資格です。フォークリフトの最大荷重によって必要な免許の種類が異なりますが、一般的な倉庫や物流センター内で使用されるフォークリフトの多くは「最大荷重1トン以上」に該当します。

| 免許の種類 | 運転可能なフォークリフト |

|---|---|

| フォークリフト運転技能講習修了証 | 最大荷重1トン以上のフォークリフト |

| フォークリフト運転特別教育修了証 | 最大荷重1トン未満のフォークリフト |

関連記事:【フォークリフトの特別教育】社内実施の方法・技能講習との違い

倉庫管理の仕事内容

倉庫管理の仕事は多岐にわたり、物流全体の効率と正確性を支える役割を担います。具体的には以下のような仕事が挙げられます。

倉庫管理業務をミスなく遂行するには、作業品質が安定していることが重要な要素です。一方で、作業品質が安定しない現場にはいくつかの「共通点」があります。作業品質のばらつき・低下を改善する2つの方法や成功事例については以下の資料でも詳しく展開しているため、是非ご覧ください。

>>『物流現場の作業品質が安定しない理由と品質のばらつきを無くす対策』を見る

在庫管理

在庫管理は、倉庫内の商品の数量や状態を把握し、適正な在庫水準を維持する業務です。商品の需要や入出庫履歴、発注計画、納品スケジュールなど、さまざまなデータをもとに在庫数をコントロールし、常に過不足なく在庫を維持することが求められます。

▼主な仕事内容▼

- 入出庫データの管理・更新

- 適正在庫の維持(在庫過不足の確認)

- 不良品や滞留在庫の把握・処理

- 棚卸の実施

関連記事:在庫管理に欠かせない棚卸マニュアル作成のコツ!活用される手順書の整備事例も解説

入出庫管理

入出庫管理は、商品の入庫から出庫までの流れを管理し、倉庫内の作業効率と正確性を両立させるための中核的な業務です。入出庫の精度を高めることで在庫差異や誤出荷を防ぎ、安定した供給体制と顧客満足度の向上につなげられます。

▼主な仕事内容▼

ロケーション管理

ロケーションとは「保管場所」のことで、倉庫管理においては「どの商品がどこにあるか」を明確にするための重要な管理項目です。保管エリアや棚ごとにコードを割り当て、商品特性や出荷頻度に応じた最適な配置を行います。

棚入れやピッキングの効率が落ちている場合は、倉庫内レイアウトやロケーションを再考し、従業員の動線や作業時間を短縮することが求められます。

関連記事:ピッキング改善事例5選:生産性向上や効率化を実現するポイントとは?

人員配置

倉庫作業を円滑に進めるには、作業量や時間帯をもとに各工程に最適な人数を配置したり、個々のスキルや経験を考慮して担当業務を振り分けたりする必要があります。突然の欠員や繁忙期で現場が混乱しないよう、事前に作業負荷の調整や臨時要員の確保を行うなど、ある程度余裕をもった人員管理が求められます。

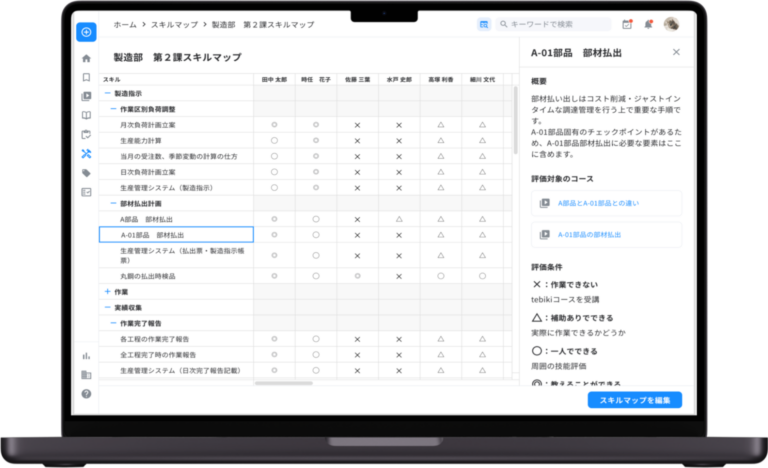

人員管理をスムーズに行うには、日頃からの従業員の「スキル管理」が求められます。この「スキル管理」を効果的に行うために役立つのが、「スキルマップ」の作成と運用です。

スキルマップとは、従業員一人ひとりが持つスキルや資格、各作業の習熟度を一覧表などによって「見える化」したものです。

▼スキルマップのサンプル▼

【スキルマップも作れる動画マニュアル「tebiki現場教育」のサービス画面より抜粋】

このスキルマップが簡単に作成できるテンプレートや、作成方法については以下の記事内で詳しく展開しているため是非お役立てください。

関連記事:【無料Excelテンプレ付】スキルマップの作り方!トヨタでの活用例や評価基準

倉庫管理にありがちな課題

作業の効率化や品質改善に取り組むうえで、円滑な業務進行を妨げている課題を把握することが重要です。以下に倉庫管理で直面しがちな課題を列挙しました。

これらの課題を放置してしまうと、業務品質にムラが生じてしまい結果として誤出荷などのミスにつながりかねません。課題を解決する方法については、本記事の他以下の資料でも詳しく解説しているため、是非お役立てください。

>>『物流現場の作業品質が安定しない理由と品質のばらつきを無くす対策』を見る

作業手順が統一されていない

入庫処理や検品、ピッキングなど倉庫業務の各工程にはそれぞれ一定の“作業の流れ”が存在します。しかし、作業の手順や基準が統一されておらず、担当者によって作業方法が異なっている現場も少なくありません。

結果としてミスの発生や作業時間の増加といった問題が起こりやすく、倉庫運営全体に悪影響を及ぼすことがあります。

在庫数や出庫状況の把握にズレが生じている

手作業での記録を行っている現場では実際の在庫とシステム上のデータが一致せず、在庫数や出庫状況にズレが生じることがあります。例えばシステム上では「在庫がある」と表示されていても、実際には棚に商品が存在せず出荷できないケースが考えられます。

この場合、予定した期日までに商品を届けられず、顧客からの信頼や再注文の機会を失うことになるでしょう。

無駄な移動が多い/在庫の入庫やピッキングに時間がかかる

倉庫内では商品の入庫やピッキングを行う際に、必要以上に歩き回ったり他の従業員と行き違ったりすることがあります。このような無駄な移動が多いと、商品の出し入れやピッキングに時間がかかり作業効率が低下する要因となります。

また、従業員の疲労やストレスも蓄積し、人的ミスや事故が起こりやすくなります。

ヒューマンエラーが多発している

完全に省人化された現場を除き、多くの倉庫では入庫や出庫、ピッキングなどの作業に人手が関わっています。自動化が進んでいても人手が関与する部分ではヒューマンエラーが発生するリスクがあり、これをゼロにすることは非常に困難です。

特に人手不足の現場では1人あたりの作業負担が大きく、慢性的な疲労や注意力の低下によってミスが増えやすくなります。

なぜうまくいかない?倉庫管理の非効率や作業ミスの原因

倉庫管理で作業効率が低下したり、ミスが多発したりするのは明確な原因があります。ここでは非効率や人的ミスを誘発する主な原因をまとめていますので、自社の倉庫運営に該当するものがないか確認してみてください。

- 同一の基準で作業できるマニュアルが共有されていない

- アナログな運用で在庫データの不整合や更新の遅れが生じている

- 作業動線が悪い/在庫の保管場所が統一されていない

- 作業ミスや事故を防ぐチェック体制が整っていない

このような課題の根幹にあるヒューマンエラーが自社の現場にどのくらい潜んでいるのか?を可視化できる「チェックシート」もご用意しております。以下のリンクをクリックし、是非ご活用ください。

>>【ヒューマンエラー防止チェックリスト付】人に起因する品質不良の未然防止と具体的な対策を見る

同一の基準で作業できるマニュアルが共有されていない

倉庫内での作業が標準化されていない場合、従業員によって作業の基準や進め方が異なり、作業効率や品質にばらつきが生じてしまいます。これは“標準作業のマニュアル”が現場で共有されていないことが原因であり、従業員それぞれが自己流で作業を進めてしまう状態にあります。

このような現場では属人化が進みやすく、新人教育や引き継ぎの際にも作業の習得に時間がかかり、全体の作業負荷が増加する原因になります。

解決のためにはマニュアルの整備が重要ですが、「紙の手順書は複雑な内容が伝わらない」「忙しい現場でマニュアルを読み込む時間がない」と、形骸化しがちであることも。

そこでおすすめなのが、「動画」形式のマニュアルです。例として、梱包手順を動画化したサンプルをお見せします。

※「tebiki現場教育」で作成

動画形式のマニュアルであれば複雑な作業でも見たままに伝えられるほか、短い時間で多くの情報を伝えることが可能です。さらに、動画という「お手本」を見せて教育するため、標準作業を正しく伝えられるというメリットもあります。

他にも動画形式のマニュアルのサンプルを見たい方や、倉庫管理で使えるマニュアルの作り方を知りたい方は以下のリンクから別紙のガイドブックをダウンロードしご活用ください。

>>【すぐに使える4種類のサンプル付き】 物流・倉庫作業のマニュアル作成ガイドブックを見る

アナログな運用で在庫データの不整合や更新の遅れが生じている

目視による検品や紙ベースでの記録など、アナログな倉庫管理を行っている現場では在庫データの整合性・即時性を保つことが難しく、仕事の品質や作業効率にも影響が出やすくなります。このような状況が続くと、過剰在庫や欠品、期限切れ、品質劣化といったさまざまな問題が発生し、倉庫運営や出荷業務に多大な影響を及ぼす恐れがあります。

作業動線が悪い/在庫の保管場所が統一されていない

非効率な倉庫管理を招く要因として、倉庫内のレイアウトやロケーション管理の不備といった作業環境の問題も挙げられます。例えば出荷頻度の高い商品が奥まった場所に配置されている場合、従業員は商品を取りに行くたびに長い距離を移動しなければならず、ピッキング作業の効率が著しく低下します。

また入庫時の一時置きや仮置きが常態化すると在庫の所在が不明確になり、従業員が商品を探す手間が増えてしまいます。著者が勤務していた職場でも、一時置きの商品が複数の場所に分散してしまい、出荷準備時に「商品の所在を確認する」という無駄な作業を行うことがありました。

特に入出庫が集中する繁忙期には、こうした一時置き・仮置きの商品が現場の混乱を招き、従業員の不満やストレスの要因にもなっていました。

こうした状況を改善するには、まず作業環境の土台となる「5S活動(整理・整頓・清掃・清潔・躾)」を徹底することが重要です。

特に「整理」で不要な仮置きをなくし、「整頓」によって最適なレイアウトやロケーション管理(定位置管理)を追求することが、探索時間の削減と現場の混乱防止に直結します。

倉庫内改善に役立つ5S活動の進め方や具体例については、以下のリンクをクリックし別紙の資料をご覧ください。5S活動を「表面的な取り組み」ではなく「文化」として浸透させるためのコツや、現場で実践できる具体的な取り組み例についてまとめております。

>>【事例つき】5S3定が浸透しない現場の共通点3つと仕組み化の「核」について見る

作業ミスや事故を防ぐチェック体制が整っていない

手作業で行う倉庫業務はヒューマンエラーが発生しやすく、これを見過ごすと作業ミスや事故のリスクが高まります。特に従業員同士のチェック体制が整っていない現場では、作業の途中で起きた小さなミスに誰も気づけず、そのまま誤出荷となってしまうことも少なくありません。

加えて荷物の落下や荷崩れ、通路での転倒、フォークリフトの誤操作なども確認不足や不注意によって起こりやすく、チェック体制の不備は従業員の安全を脅かす恐れもあります。

関連資料:~物流業の事例から学ぶ~動画マニュアルを使った安全教育の取り組みと成果

作業ミスを減らし倉庫管理を効率化する4つの方法

倉庫管理における非効率な作業やヒューマンエラーを減らすには、以下の方法を取り入れるのが効果的です。これらの改善策を実践することで作業効率の向上や誤出荷の防止、従業員の安全確保につなげられます。

標準作業マニュアルの整備と教育の統一

倉庫管理を効率化するには、誰もが同じ手順で作業できる環境を整えることが重要です。工程ごとに標準作業をまとめたマニュアルを整備し教育や研修を体系化することで、誰でも一定の品質で作業を行えるようになります。

また、現場に慣れていない新人作業員も、標準作業マニュアルと統一された教育体制があれば、正しい手順を効率的に身につけることができます。

そこでおすすめなのが、「動画」形式のマニュアルです。例として、梱包手順を動画化したサンプルをお見せします。

※「tebiki現場教育」で作成

動画形式のマニュアルであれば複雑な作業でも見たままに伝えられるほか、短い時間で多くの情報を伝えることが可能です。さらに、動画という「お手本」を見せて教育するため、標準作業を正しく伝えられるというメリットもあります。

他にも動画形式のマニュアルのサンプルを見たい方や、倉庫管理で使えるマニュアルの作り方を知りたい方は以下のリンクから別紙のガイドブックをダウンロードしご活用ください。

>>【すぐに使える4種類のサンプル付き】 物流・倉庫作業のマニュアル作成ガイドブックを見る

倉庫管理システム(WMS)の導入

倉庫管理システム(WMS)は、倉庫内作業の可視化・効率化を支援するシステムです。WMSを導入すると、各商品の在庫数や出荷状況をリアルタイムで把握でき、アナログ運用で生じがちなデータの不整合や更新遅れを解消できます。

| 主な機能 | 詳細 |

|---|---|

| 入荷管理機能 | 入荷した商品を検品し、最適なロケーションを指示する機能 |

| 出荷管理機能 | 注文に基づく出荷指示(ピッキングリスト)を出し、ピッキング・梱包・出荷までをサポートする機能 |

| 在庫管理機能 | 商品の在庫数や保管場所、ロット情報などをリアルタイムで把握・管理する機能 |

| 棚卸管理機能 | 定期的な棚卸作業を支援し、実在庫とシステム上の在庫を照合してデータの正確性を維持する機能 |

倉庫管理システム(WMS)にはこのようなメリットがある一方、完全に人の介在をなくすのは困難です。実際の作業は依然として「人」が担ううえ、システムの導入・維持には多額のコストもかかります。

高価なシステムを導入しても、従業員が使いこなせなければ費用対効果は得られません。したがって、システムの「仕組み化」と並行し、従業員のスキル管理や現場教育など「人」へのアプローチも引き続き不可欠です。

倉庫内レイアウトとロケーション管理の最適化

倉庫管理の作業効率は、倉庫内のレイアウト設計や在庫のロケーション管理に大きく左右されます。従業員が最も効率よく、最短ルートで倉庫内を移動できる動線を確保するとともに、出荷頻度や商品サイズに応じたロケーション管理を行うことで、作業時間の短縮と無駄な移動の削減につなげられます。

また、在庫管理の精度を高めるには、入庫時の一時置きや仮置きを放置せず、入荷検品後すぐに所定のロケーションに配置することが大切です。こうしたルールを現場全体で徹底することで、在庫の所在不明や誤出荷のリスクを軽減し、作業の効率性と正確性を両立させることができます。

こうした状況を改善するには、まず作業環境の土台となる「5S活動(整理・整頓・清掃・清潔・躾)」を徹底することが重要です。

特に「整理」で不要な仮置きをなくし、「整頓」によって最適なレイアウトやロケーション管理(定位置管理)を追求することが、探索時間の削減と現場の混乱防止に直結します。

倉庫内改善に役立つ5S活動の進め方や具体例については、以下の詳しい解説資料をご覧ください。

>>5S活動で生産性向上!具体的なアクションや現場で実践できるコツを資料で学ぶ

二重確認や指差呼称の徹底

倉庫内の作業ミスを防ぐには、従業員同士の二重確認や指差呼称を徹底することも重要です。無理にコストをかけずとも、紙のチェックリストを活用して作業の流れや抜け漏れを確認したり、対象物を指差しながら品番や数量を声に出して照合したりすることで、ヒューマンエラーを減らすことは十分に可能です。

ただし、これらの取り組みを徹底させるには継続的な意識づけが必要であり、従業員の品質意識や安全意識を高めるための教育も併せて実施することが求められます。

次章では、ここで挙げたような対策の根幹である「業務の標準化」について詳しく解説します。

非効率な倉庫作業を改善するカギは「業務の標準化」

倉庫作業の効率と品質を高めるには、まず「業務の標準化」が欠かせません。各工程の作業手順やルールを統一し、全員が同じ基準で作業できるようにすることで、従業員ごとの理解度や作業時間のばらつきが解消されます。これにより、作業ミスや手戻りが減り、誰でも安定した品質で作業できるようになります。

倉庫業務の標準化には「動画」がおすすめ

標準作業のマニュアルがあれば、全員が同じ理解で業務を進められます。しかし、紙のマニュアルや口頭での指導では実際の「動き」をイメージしづらく、現場に出ても作業手順を正確に再現できない可能性があります。物流現場での作業は体で覚える動きが多いため、従来のマニュアルや口頭指導だけでは動作の定着が不十分になりやすいのです。

こうした問題点を解消するには、実際の作業手順や動きを映像で確認できる「動画マニュアル」がおすすめです。標準作業を映像化することで、全員が同じ手順・同じ基準での作業を再現でき、作業ミスや品質のばらつきを大幅に抑えられます。

実際に、フォークリフトの始業前点検を動画化したマニュアルをお見せします。

※「tebiki現場教育」で作成

動画であれば複雑な作業であっても見たままに伝えられるほか、全員が動画という「お手本」を見て学ぶため教え手ごとの内容の差異が解消され、結果として現場の標準化が進みやすくなります。

「動画」と聞くと編集に手間がかかると思われがちですが、動画マニュアル作成ツール「tebiki現場教育」では「現場の教育」に必要な編集機能を厳選しており、誰でもかんたんに動画マニュアルを作成できます。

次の章では、実際に動画で安全教育を効率化した企業の事例を見ていきましょう。

倉庫管理の改善に動画を活用した企業事例

実際に動画マニュアル(tebiki現場教育)を導入し、倉庫管理の効率化や品質向上につなげた事例をご紹介します。

他の事例や動画マニュアルが役立つメリットについてより詳しく知りたい方は、以下の資料も併せてご覧ください。

>>物流・倉庫の現場で役立つ「動画マニュアルのチカラ」を詳しく見る

アスクル株式会社:最短距離で一人前になる教育体制を構築

最初にご紹介するのは、事業所向けECサイト「ASKUL」と個人向けECサイト「LOHACO」を運営しているアスクル株式会社の事例です。

| 課題 | tebiki現場教育導入後の効果 |

|---|---|

| ・教育が属人化され技術伝承が進まない ・紙の手順書だと伝わりにくい ・人によって習熟度が異なる | ・属人化の解消と効率的な技術伝承 ・業務の定着スピードの向上 ・基礎教育期間の半減 |

経験則に基づくOJTや紙のマニュアルによる教育を行っていた同社では、習熟度の違いや教育漏れが発生し、現場が非効率な状況に陥っていたといいます。ベテラン社員への依存と教育の属人化が課題となるなか、OJTや紙のマニュアルで伝わりづらい作業を表現するために動画マニュアル(tebiki現場教育)を導入。正しい手順をその場で確認しながら作業を進められるようになり、ベテラン技術の伝承と属人化の解消につながっています。

同社が活用した動画マニュアルについて詳しく知りたい方は、以下のリンクから別紙の資料をご覧ください。

>>同社が活用した動画マニュアル「tebiki現場教育」の機能詳細や事例をもっと見たい方はこちらをクリック!

株式会社フジトランスコーポレーション:業務の質を落とさず効率化を実現

次にご紹介するのは港湾運送事業や内航海運業、貨物利用運送事業、倉庫業などさまざまな物流サービスを提供している株式会社フジトランスコーポレーションの事例です。

| 課題 | tebiki現場教育導入後の効果 |

|---|---|

| ・働き方改革推進のため、情報の共有や引き継ぎにかかる業務負荷を抑えたかった ・安全教育で動画を内製化するが作成に負担がかかっていた ・社内の各システムに対する問い合わせ対応に時間がかかっていた | ・tebikiによる動画化で教育工数が削減 ・パソコン操作に不慣れな社員でも教材が作れて安全教育の内容理解を標準化 ・tebikiへの誘導で問い合わせ対応工数を大幅に削減 |

全社的に働き方改革を進めていた同社では、情報共有や引き継ぎに業務負荷がかかっていることを特定し、これらの工数を削減できる手段を模索していました。そこで、同社が導入したのが動画マニュアル作成ツール「tebiki現場教育」です。

動画なら正しい作業をくり返し視聴できるため教育担当者の手間を省けるうえ、指導内容にばらつきが生じることもありません。その結果、技術や品質の継承がスムーズに進み、複数の部門で業務効率化を実現しています。

同社が活用した動画マニュアルについて詳しく知りたい方は、以下のリンクから別紙の資料をご覧ください。

>>同社が活用した動画マニュアル「tebiki現場教育」の機能詳細や事例をもっと見たい方はこちらをクリック!

まとめ

倉庫管理を改善するには、業務の標準化と継続的な教育が不可欠です。誰もが同じ基準で作業できる体制を構築することで倉庫業務の効率と品質が高まり、安定した供給体制の維持につなげられます。

現場作業の標準化に取り組むうえでは、実際の動きを見ながら学べる動画マニュアル(tebiki現場教育)の活用がおすすめです。標準作業の動画化は指導者の負担軽減と従業員の理解度向上を両立させ、教育コストを抑えながら現場力を高める効果的な手段となります。

倉庫管理の改善に「動画」を取り入れ、統一された標準作業で効率的に業務を進められる体制を構築しましょう。