かんたん動画マニュアル作成ツール「tebiki現場教育」、かんたんデジタル現場帳票「tebiki現場分析」を展開する現場改善ラボ編集部です。

食品ロス削減に取り組んでいるものの、「思ったような効果が出ない」「なぜ改善しないのかわからない」と悩んでいませんか?特に食品工場では、生産プロセスの複雑さからロス原因が見えにくく、対策の方向性を誤る企業も少なくありません。

本記事では、食品工場におけるロスの実態と原因を明らかにしながら、対策が失敗する共通点に迫ります。さらに、効果を上げている食品ロス対策を5つ厳選してご紹介します。

また、現場改善ラボでは食品製造業におけるロス削減に向けたデータ分析手法について解説した動画を無料公開中です。ご興味がある方は併せてご覧ください。

>>食品工場のロス削減!デジタルで実現する歩留まりの見える化と分析を見てみる

目次

食品工場におけるロスの実態とは?

食品工場におけるロスとは、製造工程の中で本来食べられるにもかかわらず廃棄されてしまう食品を指します。代表的な例として、原材料の切れ端や余剰分、成形ミスや加熱不良などによる加工ミスで生じる製品が挙げられます。

上記の食品ロス削減のためには、どのような対策が有効でしょうか?対策を検討する前に、まず背景にある考え方を理解できているか確認しましょう。

関連動画:【食品メーカー向け】目指せロス削減99% 実現する現場の仕組み

食品工場は「事業系食品ロス」対策が必要

食品ロスは大きく2つに分けられます。

| 事業系食品ロス | 事業活動に伴って発生する食品ロス |

| 家庭系食品ロス | 各家庭から発生する食品ロス |

引用元:農林水産省「食品ロスとは」

つまり、食品工場で発生するロスは「事業系食品ロス」に分類され、対策が必要とされています。

取り組むべき食品ロス削減の基本方針

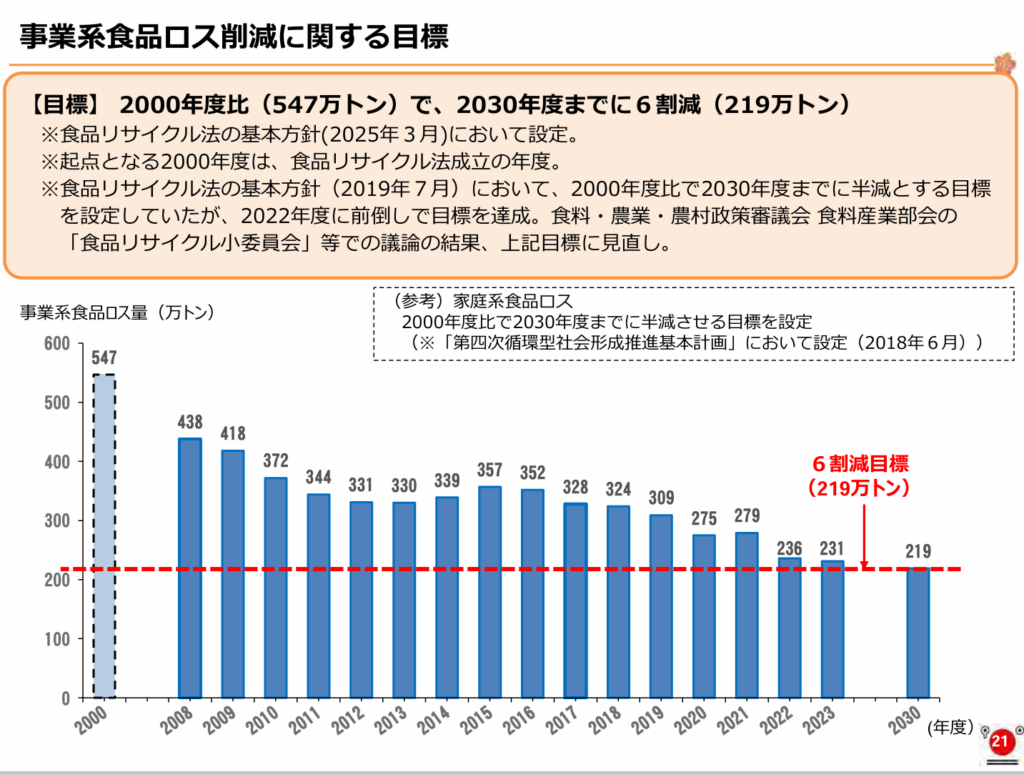

事業系食品ロスは、2000年に「食品リサイクル法」が成立して以来、徐々に減少。日本政府は2030年までに5割削減する目標を掲げていましたが、2022年度に前倒しで達成しました。

これを受け、2024年には新たな目標として「2030年度までに2000年度比で6割削減する」方針が発表されました。食品工場を含む食品関連事業者には、さらに踏み込んだ取り組みが求められています。

食品工場が食品ロス対策で得られるメリットとは?

食品ロス対策を行うことにより得られるメリットは、主に2つあります。

コスト削減

食品ロスの削減には三重のコスト削減効果があります。

| 削減可能なコスト | 理由 |

|---|---|

| 原材料費 | 同じ製品量をより少ない原材料で生産できるようになり、無駄な仕入れを減らせる |

| 廃棄処理費 | 廃棄物処理業者への支払いやサイクル費用、廃棄作業にかかる人件費が削減される |

| 人件費 | 再加工・再検品の手間が減り、作業工程が効率化。結果として、余分な人手や時間が削減され、人件費の最適化につながる |

上記のコスト削減は利益率の改善にも直結するため、食品ロス対策は単なる企業の社会的責任にとどまらず、経営改善の有効な手段だといえます。

企業ブランディングと環境貢献の両立

食品ロス対策は、企業の社会的責任を果たすだけでなく、ブランド価値の向上にもつながります。

特に、食品ロス削減の取り組みはSDGsの目標12「つくる責任 つかう責任」に貢献でき、環境に配慮した企業としてのイメージを高められます。さらに、ESG投資の観点からも評価されやすくなり、投資家からの信頼獲得や資金調達の面でも有利に働くでしょう。

次項では、食品工場におけるロスの主な原因について解説します。原因を整理して考えられるので、是非ご覧ください。

関連動画:【食品メーカー向け】目指せロス削減99% 実現する現場の仕組み

食品工場における食品ロスの原因

食品工場におけるロスの原因は原材料のロス・製造工程でのロス・出荷前のロスの3種類に分けられ、それぞれに異なる発生原因があります。以下の表で、それぞれのロスと原因を整理しました。

| 食品ロス | 原因 | |

|---|---|---|

| 原材料のロス | 計画通りに生産されず、余ってしまった 製造中止等の理由により、使用できなかった | |

| 製造工程でのロス | 残渣の可食部 | 原材料から除去した残渣の中で食べられる部分 |

| 設備操作に係るロス | 操作ミスや設定ミスにより、製品として使用できなくなった分のロス | |

| 設備関連ロス | 機械の起動・停止時や切り替え時に発生するロス | |

| 規格外品 | 見た目やサイズなどが基準を満たさず、出荷できなくなった製品 | |

| 試作ロス | 新商品の開発や試作段階で発生する製品 | |

| 出荷前のロス | 保存サンプル | 品質確認のために一定期間保管され、期限切れなどで廃棄されるもの |

| 欠品対策余剰分 | 出荷数量の確保を目的に多めに生産したものの、使われなかった分 | |

| 回収品 | 問題があったことで市場から回収され、廃棄となった製品 | |

食品工場で発生する食品ロスのうち、約6割は製造工程でのロスが占めています。つまり、食品ロスを効果的に削減するためには、まず製造工程でのロスを削減することが重要です。

次項では、製造工程のロスを減らすために押さえておくべき視点と、改善の突破口となる考え方について解説します。

食品ロス削減の突破口は「歩留まり改善」!見るべき視点とは?

食品ロス削減の突破口は「歩留まりの改善」です。そもそも歩留まりとは、原材料がどの程度最終製品になったかを示す指標を指します。例えば魚の加工工場では、魚の重量に対して最終的に得られる切り身の重量が歩留まりとして算出されます。

歩留まりが低ければ、それだけ加工時に無駄が多く、可食部が廃棄されていることを意味します。つまり、歩留まりの改善はそのまま食品ロスの削減につながるのです。

なお、歩留まりは以下の3つに分けられます。

| 歩留まり | 詳細 |

|---|---|

| 不良 | 品質基準を満たさず廃棄されるロス 例:異物混入・形状不良・焼きムラなど |

| 製造歩留 | 生産工程で発生する無駄な投入ロス 例:過剰充填・過剰使用・計量ミス・生産切替え時の破棄など |

| 技術歩留 | 設計上、標準材料から発生するロス 例:端材・トリミング・削りカスなど |

「技術歩留」は製品の設計に起因して発生するロスであり、主に設計・技術部門での改善が求められます。

一方、製造工程における食品ロスの削減では「不良」や「製造歩留」の改善が大きな課題となります。まずは、歩留まりの悪化がどこで、なぜ起きているのかを正しく把握することが重要です。原因を明確にすることで、適切かつ効果的な対策を講じやすくなります。

以下に、「不良」「製造歩留」の主な原因となるポイントをまとめました。自社工場では、どの要因によるロスが多く発生しているかを照らし合わせて確認してみてください。

- 原材料加工時のロス

- 品目切り替え時のロス

- 加工工程でのミス

- 包装・充填ミス

- 賞味期限・在庫管理ミス

- 設備トラブルによるロス

原材料加工時のロス

原材料加工時のロスとは、原材料の前処理やカット工程で発生する食品ロスを指します。これは「不良」「製造歩留」両方につながる可能性があります。

▼主な原因▼

- 必要以上に可食部を削ってしまう過剰なトリミング

- 手作業や機械設定ミスによる不要な切り落とし・カットミス

- 見た目や規格外で不良品扱いになる

- 安全を見越して多めに投入し、結果的にロスにつながる

品目切り替え時のロス

品目切り替え時のロスとは、製造ラインを別の製品に切り替える際に発生する食品ロスを指します。主に「製造歩留」の原因となり得ます。

▼主な原因▼

- 前製品が混入しないように、切り替え時に原材料や製品を廃棄する

- 原材料が中途半端に残り、次の品目には使用できず廃棄される

加工工程でのミス

加工工程でのミスとは、成形・加熱・調理などの中間工程で発生する食品ロスを指します。主に「不良」の原因となり得ます。

▼主な原因▼

- 操作ミスや装置設定ミスによる成形・加熱の失敗

- 清掃不足や衛生管理の不備による異物混入

- 温度センサーの不具合や設定間違いによる温度管理ミス

包装・充填ミス

包装・充填ミスとは、包装・充填ラインで発生する食品ロスを指します。主に「不良」「製造歩留」の両方の原因となり得ます。

▼主な原因▼

- 装置の調整不足やズレによる包装ミス・シール不良

- 自動充填機の誤作動や人為ミスによる過剰・不足充填

- 品番や日付などのラベル貼り間違い

賞味期限・在庫管理ミス

賞味期限・在庫管理ミスは、製造後の在庫保管・出荷管理の工程で発生する食品ロスを指します。「不良」「製造歩留」両方の原因となり得ます。

▼主な原因▼

- 賞味期限の管理ミスによる期限切れ製品の廃棄

- 需要予測の誤りや生産計画の甘さによる過剰生産

- ロット管理や在庫ローテーションの不徹底による先入先出の未実施

設備トラブルによるロス

設備トラブルによるロスとは、製造ライン全体、特に自動化機器周辺で発生する食品ロスを指します。主に「不良」の原因となり得ます。

▼主な原因▼

- 突発的なライン停止による仕掛品や原材料の廃棄

- 充填機や包装機の不具合によって適正な包装ができず廃棄

- 冷却装置の温度異常で安全基準を満たさない製品の廃棄

上記の問題を踏まえ、食品工場で食品ロスを効果的に改善するためのポイントを次章で解説します。

食品工場における食品ロス削減対策5選

食品工場で実践しやすく効果的なロス削減対策を5つまとめました。以下の対策は単独でも効果がありますが、組み合わせることでさらに食品ロス削減に貢献します。

現場の実情に合わせて、優先順位をつけて取り組んでみてください。

- 生産計画の改善

- 賞味期限の年月表示化

- 計量と見える化

- 納品期限の緩和

- 製造工程の自動化・見直し

なお、現場改善ラボでは、歩留まりの低下原因や改善事例を動画で無料公開しています。専門家による解説を動画でわかりやすく学びたい方は、以下から是非ご覧ください。

生産計画の改善

食品ロス削減の第一歩は、生産計画の見直しです。過剰な生産は廃棄リスクを高める一方で、生産不足は納期遅延や欠品の原因となります。過去のデータを分析し、需要予測を見直して生産計画を最適化しましょう。

需要予測を見直す際に見るべき指標は以下の通りです。

| 過去の販売実績データ | 季節変動や曜日ごとの傾向を把握し、需要の増減パターンを確認 |

| 在庫回転率 | 在庫がどれくらいの速度で消費されているか、過剰在庫や欠品のリスクを評価 |

| 欠品率 | 需要に対してどの程度商品が不足したかをチェック |

| 発注から納品までの期間 | 製造や調達にかかる時間を考慮し、計画の現実性を判断する |

なお、帳簿データをデジタル化しておくと、グラフなどで視覚的に状況を把握でき、過剰生産や欠品が発生している箇所も特定しやすくなります。以下のセミナーでは、専門家がデジタルツールを用いた歩留まり改善方法についてわかりやすく解説しています。ご興味のある方は併せてご覧ください。

>>「食品工場のロス削減!デジタルで実現する歩留まりの見える化と分析」を視聴する

賞味期限の年月表示化

賞味期限の年月表示化とは賞味期限が「年・月」のみで表示される方式です。例えば「2025.09.14」という表記を「2025.08」のように「年月」に切り捨てて表示します。これは、賞味期限が3ヶ月を超える食品に対して適用可能です。

賞味期限の年月表示により期待できる効果は以下の通りです。

計量と見える化

原材料や製品の正確な計量は、食品ロスを防ぐための基本です。過剰な投入や計量ミスは、コストだけでなく品質にも影響を与えます。日常の計量作業を徹底し、ばらつきやムダを最小限に抑えましょう。

加えて、計量データを見える化することで、ロスがどこで・なぜ発生しているかが一目で分かるようになります。ダッシュボードやグラフを活用することで、現場での判断や対策が迅速に行えるようになり、継続的な改善にもつながります。

以下の資料では、デジタル化を進める手順とポイントをわかりやすく解説しています。現場帳票で集めたデータを改善活動に十分活用できていない方は是非ご覧ください。

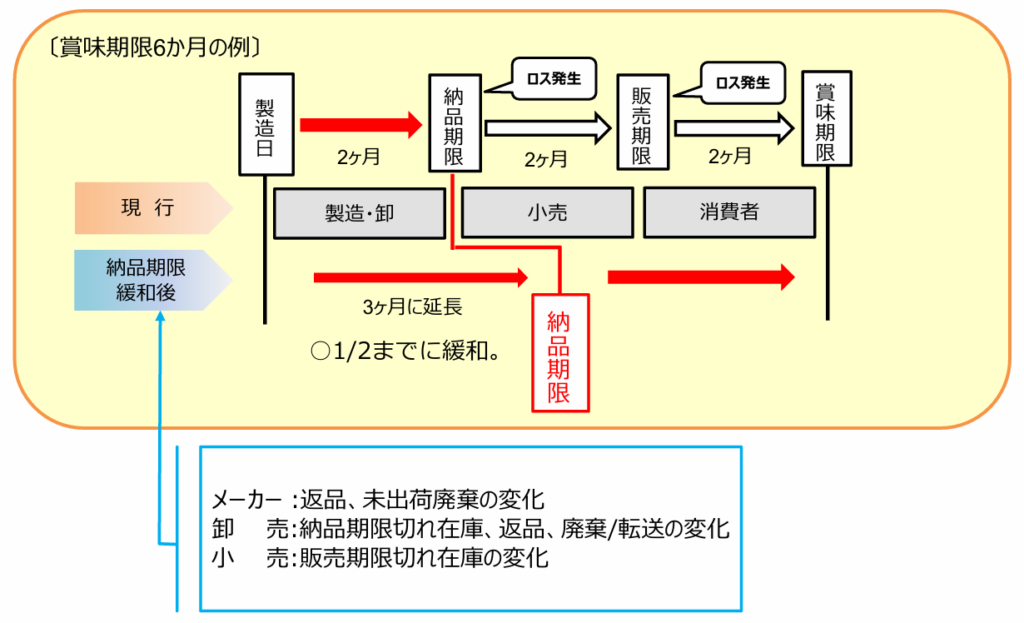

納品期限の緩和

日本には「3分の1ルール(賞味期限の3分の1を過ぎた商品は納品できないルール)」と呼ばれる独自の商慣習があります。しかしこのルールは、まだ十分に品質が保たれている商品を廃棄せざるを得ない要因となっています。

業界全体で商慣習を見直すことで、無駄な廃棄を抑え、持続可能な運用が実現できるでしょう。

製造工程の自動化・見直し

製造工程における食品ロスを削減するには、自動化設備の導入や既存設備の見直しも効果的です。これらの取り組みは、食品ロス対策にとどまらず、品質・コスト・生産効率にも大きなメリットをもたらします。

| 主な効果 | 詳細 |

|---|---|

| 歩留まり改善 | 自動化により作業精度や再現性が向上し、常に同じ条件・動作で処理が行われるため品質が均一になり、無駄なロスを減らせる |

| 品質の安定化 | 手作業によるバラつきやヒューマンエラーが減り、一定の品質を維持しやすくなる |

| 生産効率の向上 | 自動化により作業時間が短縮され、同じ時間でより多くの製品を製造可能に |

| トラブル回避 | 老朽化した機器を最新設備へ更新することで、充填ミス・包装不良などのトラブルのない安定稼働につながる |

| コストの最適化 | 長期的には人件費や廃棄コストが削減され、全体のコストダウンを目指せる |

しかし、どれだけ適切な対策を講じていても、実行段階で思わぬ壁に直面し、計画通りに進まないこともあります。そこで、次章では食品ロス削減に取り組む企業が直面しやすい壁について解説します。

【事例で解説】食品ロス対策が失敗する企業の共通点とは?

食品ロス削減に取り組んでも成果が出ない企業には、共通する2つの課題があります。ここでは、失敗の原因とその解決策を、実際の事例を交えて解説します。

現場の状況が正しく見える化されていない!

多くの企業が「見える化」でつまずくのは、データを集めるだけ、あるいは表示するだけで終わってしまい、現場の改善行動につながらないことが原因です。

「正しい見える化」とは単なるデータの収集・表示ではなく、データを現場の行動に結びつけられる状態をつくることです。その手段として効果的なのが、帳票のデジタル化です。

実際に、ある企業では以下のような改善が見られました。

従来の紙帳票による運用では、10名ほどいる課員が紙の書類に記録したものを、課長が翌日の朝礼までにExcelへ転記しており、その作業に1日2時間ほどかかっていました

かんたん帳票作成ツール「tebiki現場分析」を活用し、帳票をデジタル化したところ、1日2時間かかっていた転記・集計作業が帳票のデジタル化により1分まで短縮。さらに、次のようなメリットも得られました。

- 記録情報を即時にダッシュボードで確認できるようになった

- 翌日の朝礼時点で、改善策の共有が可能になった

- 現場に行かずとも、作業進捗を遠隔で把握できるようになった

「リアルタイムな作業状況の可視化で、意思決定がスムーズになった」と語る共栄工業株式会社のデジタル帳票導入事例を知りたい方は、以下の記事をご覧ください。

インタビュー記事:1日2時間の集計作業が約1分に。スチール製家具製造の共栄工業のデジタル改革

改善行動が現場に正しく伝わらない!

改善行動が現場にうまく伝わらないと、「AさんとBさんでやり方が違う」といった認識のズレが生まれ、混乱を招きます。こうしたやり方のバラつきは、改善の定着を妨げる大きな要因となります。

重要なのは「正しいやり方」を誰にでもわかりやすく、統一された方法で伝えることです。

効果的な方法の1つが動画による教育です。動画であれば、文字では伝わりづらい細かな動作のニュアンスや力加減、判断基準まで視覚的に伝えることができ、理解のバラつきを抑えられます。

また、実際の作業風景を撮影することで「この状態が正常」「この変化が異常のサイン」といった基準を明確に共有できるため、現場の従業員が何をどうすべきかを直感的に理解しやすくなります。

実際にある企業では、以下のような課題を抱えていました。

▼動画マニュアルtebiki活用事例動画:タマムラデリカ株式会社▼

紙マニュアルでは細かい動きやニュアンスが正しく伝わらず、せっかく作ったマニュアルが活用されないという問題がありました。実際に釜や鍋の使い方について細かいニュアンスが上手く伝わらなかったために、正しいルールを理解するのに時間が掛かる従業員の方もいました。

しかし、動画マニュアル(tebiki現場教育)を導入したことで業務内容の細かいニュアンスが伝わるようになり、ヒューマンエラーの削減に成功。さらに、動画のみで基本動作を習得できるようになったことで、OJTの負担も大きく軽減されました。

紙マニュアルと動画マニュアルによる教育を、効果・コスト・リスクの観点から比較したい方や、それぞれのメリットを詳しく知りたい方は、以下のリンクをクリックし資料をご覧ください。

>>動画マニュアルは紙マニュアルよりも優れている?メリット比較や改善事例をみる(無料配布中)

食品工場のロス対策をもっと手軽に実現できるツール

食品工場のロス対策をスムーズに実現できるツールをご紹介します。誰でもすぐに使いこなせる「かんたんさ」が特徴のツールです。

見える化・分析の手間いらず!デジタル帳票「tebiki現場分析」

「tebiki現場分析」は、現場帳票の作成、記録、承認を誰でもかんたんに行えるシステムです。

紙ベースの帳票では、印刷・記録・承認・集計・分析といった多くの工程に時間と手間がかかります。しかし「tebiki現場分析」を導入すれば、スマートフォンやタブレットなどの端末から直接データを記録・共有でき、リアルタイムで管理者が確認・承認可能です。

| 課題 | 導入後の効果 |

|---|---|

| デジタル化に対する不安や、「難しそう」という印象 | 現場担当者が直感的に操作できる、ストレスのない画面設計 |

| 製品検査で異常が発生した際、紙の記録から対応履歴を探すのに時間がかかり、原因特定が遅れる | 異常発生時に自動でメール通知。リアルタイムで関係者に共有され、迅速な是正対応が可能に |

| 現場帳票からExcel転記していたため、情報のズレや入力ミスが頻発 | 現場から直接入力・写真記録が可能。さらに、グラフ化もその場で簡単に行えるため、効率的な分析が可能 |

「tebiki現場分析」の最大の特徴が分析・可視化のスピードと操作性です。

必要なデータを一から手作業で集める必要はなく、数十秒で必要なデータを抽出・分析。ダッシュボードに即表示。現場の判断を加速させる強力なサポートツールです。

「tebiki現場分析」を詳しく知りたい方は、以下の資料をご覧ください。

現場主導でスムーズな改善を!動画マニュアル作成ツール「tebiki現場教育」

「tebiki現場教育」は、普段の業務やOJTの様子をスマートフォンで撮影するだけで、かんたんに動画マニュアルを作成できるツールです。

tebiki現場教育には、主に「動画を簡単に作成できる機能」と「教育管理ができる機能」があります。

| レポート機能 | …教育の進捗状況を見える化! 誰が・いつ・どのマニュアルを閲覧したかをダッシュボードで確認できます。タスク指示を出した動画の進捗状況も可視化され、教育のフォローがしやすくなります。 |

| テスト機能 | …「理解したつもり」を防ぐ! オリジナルの確認テストを作成し、合格基準の設定も可能。ただ動画を見るだけで終わらせず、「わかる」状態かをしっかり確認できます。 |

| タスク指示機能 | …閲覧してほしい動画の指示を出せる! 閲覧してほしい動画を指示でき、教育の抜け漏れを防ぎます。進捗状況に応じた個別フォローもスムーズにするでしょう。 |

| スキル管理機能 | …スキル習得状況を個人ごとに管理! 誰がどのスキルを身につけているか、どこに課題があるかをリアルタイムで把握可能。最適な人員配置や追加教育の判断に役立ちます。 |

「tebiki現場教育」の豊富な機能や安心のサポート体制について詳しく知りたい方は、下の画像をクリックしてご覧ください。

まとめ

食品工場で発生する食品ロスの約6割は、製造工程に起因しています。このロスを減らす鍵となるのが「歩留まりの改善」です。歩留まりが低いとは、加工時に可食部が無駄に廃棄されている状態を意味します。つまり、歩留まりの改善が食品ロスの削減に直結します。

ただし、どれだけ対策を講じても現場の状況が正しく見える化されていない、あるいは改善行動が現場に伝わっていない状態では、十分な効果は得られません。

そこでおすすめなのが「tebiki現場分析」と「tebiki現場教育」2つのツールです。

どちらのツールも「かんたん・シンプル・現場にやさしい」設計が特徴です。現場の負担を最小限に抑えながら、歩留まり改善と食品ロス削減をサポートします。気になる方は、以下の画像をクリックして詳しい資料をご覧ください。

引用