2025年6月25日(水)に、Tebiki株式会社主催でオンラインイベント『リアルタイムデータで品質不良の未然防止を実現!~製造業におけるデジタル帳票活用術~』が開催されました。

当日は、Tebikiが提供するデジタル現場帳票サービス「tebiki現場分析」のユーザー企業である株式会社日本電気化学工業所の長崎雅史氏が登壇し、デジタル帳票の活用による品質不良の未然防止への取り組みについて具体的に解説していただきました。

この記事では、当日のイベントの様子をレポート形式でお伝えします。

なお、日本電気化学工業所が導入したデジタル現場帳票サービス「tebiki現場分析」の詳細について知りたい方は、以下のリンクから詳細な資料をご覧ください。

>>かんたんデジタル現場帳票「tebiki現場分析サービス資料」をみる(無料配布中)

目次

日本電気化学工業所 長崎氏による講演

はじめに、株式会社日本電気化学工業所(以下 NACL) 品質保証部 次長の長崎雅史氏より、デジタル現場帳票の活用方法とその成果についてお話しいただきました。

同社は、1935年10月設立のアルミニウムの表面処理加工を専業とするメーカーで、大阪府豊中市の本社のほかに、兵庫工場、滋賀工場、群馬の関東工場の3拠点で製造を行っています。一般建材から車両、機械加工品、電子部材まで幅広い分野でアルマイト処理を手がけており、自動車専用のアルミホイールをはじめ、すみだ北斎美術館の内装や大阪・梅田駅前の阪神百貨店の外装パネルなど、様々な製品の表面処理を担っており、腐食防止や着色などの目的でアルミニウム製品に付加価値を提供しています。

同社の工場では、クレーンやフォークリフトなどの機械設備の点検記録や表面処理に用いる処理液の温度記録や薬品分析による濃度記録、製品品質に直結する検査機器の校正・点検記録などを紙の帳票に手書きで記録していました。

しかし、Excelで帳票を作成し紙に出力し、現場で記録した後に作業長や工場責任者が巡回して紙を回収して承認するという時間がかかる運用のため、特に週1回しか実施されない点検項目などでは、異常の発見が大幅に遅れるケースが頻発していました。

また、本社の担当者が現場の紙記録を確認するためには、各工場まで出向くかデータを送付してもらう必要があるため、時間的なロスによって異常検出が遅れ、その結果として色調異常やムラなどの外観不良が発生して、納期遅延や再手配といった無駄な業務が生じていました。

また、ISO 9001の認証を維持する中で、毎年の改善や顧客からの指摘により記録項目が増加し続けており、紙に記録したデータをExcelに入力する作業も増加しており、データ分析まで手が回らない状況でした。データを入力することが目的化してしまい、対策を講じても1年後には同様の不良が再発するという悪循環に陥っていました。

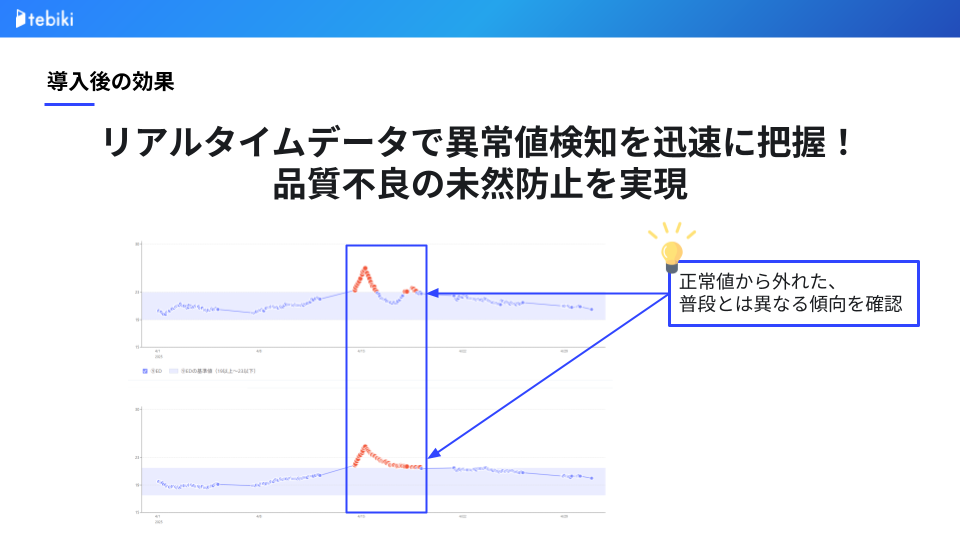

同社では、tebiki現場分析の導入によって、現場で入力されたデータがリアルタイムで反映されるため、紙に記録したものを入力するプロセスがなくなり、あらかじめ指定された正常値から外れた異常値が記録された際にアラートを出す機能によって記録ミスも減少しています。また、現場でリアルタイムにグラフを確認できるため、データを活用した改善活動が促進され、現場の改善意識の向上とともに、不具合の大幅な減少につながっています。

中でも特徴的な事例として、冷却液バルブの開け忘れによる温度異常を検知した事例が紹介されました。

処理時の熱により液温が管理範囲を超えて上昇した際に、即座にアラートが発報。週の始めに冷却液バルブの開け忘れが発生していたことを特定し、従来であれば不良発生まで気づかなかった問題を早期発見することで、迅速な現場対応により品質トラブルを未然に防止できたそうです。

>>かんたんデジタル現場帳票「tebiki現場分析サービス資料」をみる(無料配布中)

パネルディスカッション

NACLの長崎氏とTebikiの貴山の2名によるパネルディスカッションを実施しました。実際に利用しているダッシュボードの画面を見せていただきながら、システム導入のきっかけやその成果について議論しました。

まず、tebiki現場分析の導入に至った背景からお話しいただきました。NACLはベトナム人など外国人労働者の方が多く、言葉の壁による教育課題を解決するために、2022年よりtebiki現場教育の動画マニュアルを活用していました。動画マニュアルの導入効果を実感していた中、Tebikiからデジタル帳票に関する新プロダクトの企画についてヒアリングの打診があり、それに対して長崎氏から送られてきた「DXアイデアメモ」が転機となりました。

Tebiki 貴山:

A4 1枚の紙に、現場でこういう課題があって、ここを可視化できればこういうところが良くなるはずだから、こういうことをやりたいという内容が熱く書かれていました。その中身がまさに我々がやりたいことズバリそのままだったので驚きました。

また、導入検討時にはノーコードツールなど他のシステムとも比較検討する中で、tebiki現場分析の選定に至った理由を長崎氏は次のように説明しました。

NACL 長崎氏:

ノーコードツールは非常に優秀で何でもできます。しかし、機能がありすぎることで、みんながあれもできないか、これもできないかと言ってきます。機能を盛り込みすぎると、関連する業務が管理する人間に属人化していく。そういった属人化はできるだけ防ぎたい。できるだけシンプルで、かつ使い勝手のいいものが必要だということで、最終的にtebiki現場分析を選択しました。

こういったツール選択時におけるポイントについて、貴山からは製造業に特化したシステムの強みを以下のように述べました。

Tebiki 貴山:

何でもできるシステムは、決して正解とは限りません。製造業に特化して、やることを限定してテンプレートにすることによって、逆にそれが現場で使いやすいということにつながります。現場で記録した後にExcelに転記したり、分析するために複雑な設定が必要になると、結局は分析をやらなくなってしまいます。

また、長崎氏からは帳票デジタル化によって長年の課題が短期間で解決された事例をご紹介いただきました。

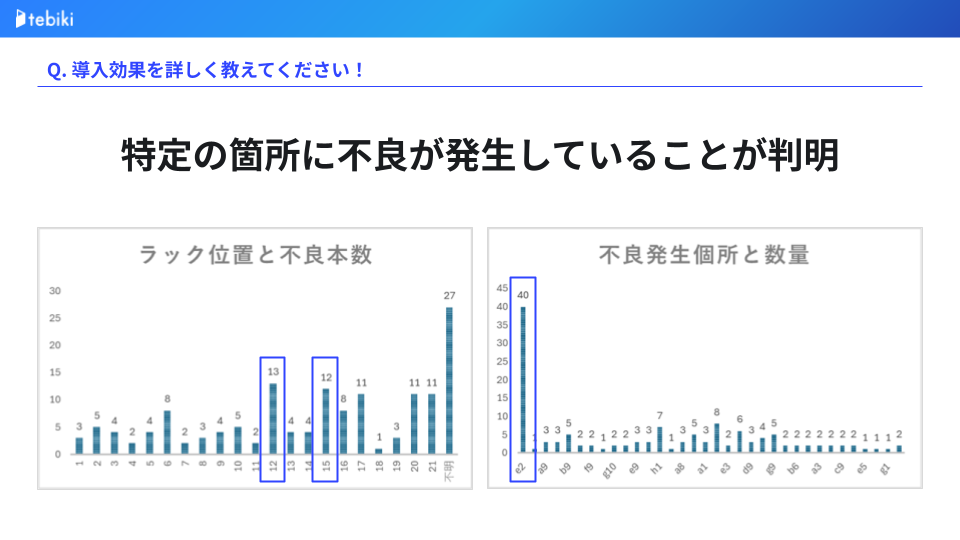

自動車のアルミホイール製造工程における検査記録において、不良の位置を記録していました。しかし、一度の処理で21項目ある記録の集計に追われてしまい、分析につなげることができていませんでした。記録することが目的化してしまっている状況でした。

システム導入により位置別の不良発生状況を可視化した結果、特定の位置に集中して不良が発生していることが明らかになりました。この原因を分析すると、治具の緩みや配管の不備が原因であることが判明し、対策を実施した結果、該当位置の不良が一切出なくなりました。

興味深いのは、現場の検査担当者は以前から不良の傾向を把握していたものの、それが可視化されていなかったため、設備担当や生産技術などの関係部署に情報が伝わっていなかったということです。

NACL 長崎氏:

現場の管理職はその結果を見て不良の傾向を把握した感じでしたが、現場の検査員は「いや、いつもそうですよ」という反応でした。検査員はその傾向を把握しているが、設備を担当している社員などはそのことを把握していなかったのです。ワークフローの承認者に設備担当の人間も入れたことでアラートが飛んでくるようになり、データやダッシュボードを見るようになりました。やはり可視化することが重要だと感じました。長らく不良が出ていた工程を、たった1ヶ月ほどで改善することができました。

このNACL社の取組成果の発表を受けて、貴山は以下のように締め括りました。

Tebiki 貴山:

tebiki現場分析の強みは、現場で記録したデータを簡単に活用できるというところに尽きます。現場で記録した後にExcelへの転記が必要だったり、分析するために複雑な設定が必要だったりすると、結局 現場では活用されなくなってしまいます。優秀な担当者がいる現場ではそれでも問題なく運用できるのですが、そういう担当者がいなくなった途端に停止してしまうんですね。まさに属人化の問題というのは、その人がいなくなって初めて問題が発覚するわけです。それで結局、DXが止まってしまった現場をたくさん見てきました。

ものづくりの現場は、製品や機械が変わったり、お客様からクレームをいただいたりといった様々な理由で、現場のオペレーションが変化していきます。現場のオペレーションが変わるということは、記録のフォーマットが変わるということですから、その現場のオペレーションの変更に合わせて、記録のフォーマットを自分たちで簡単に変更できて、それが分析にそのまま反映されるということが重要だと考えています。

質疑応答

最後に、当日の参加者から質問を募り、質疑応答を行いました。ここではいくつかの質問をピックアップしてレポートします。

Q. 現場に定着させるために、モチベーションをどのように上げてプロジェクトを進めましたか?

NACL 長崎氏:

まずは、直接現場の作業者にヒアリングを行うことから始めました。現場では従来の紙ベースの点検表について「書いても意味がない」「無駄でしょう」という声が多数聞かれて、正直ショックでした。また、点検で異常を発見した際にも、記録に残すより責任者に口頭で報告し、その場で修正してから正常として記録するという実態があり、既存の管理手法が形骸化していたことがわかりました。tebiki現場分析の導入によって、実際に異常が発見につながり始めたことで現場の記録に対する意識が変わり、記録に取り組むモチベーションになっていきました。

Q. ISOの監査対応では、記録をどのように提示していますか?

NACL 長崎氏:

記録としては嘘をつけないので、正直に見せています。紙に印刷して提出したりするケースもありますが、画面メモみたいな感じでデータで提出するケースもあります。ISOの審査は紙じゃないといけないと誤解されている方もいらっしゃるんですけど、実際にはそんなことはないですね。逆に、こんなところまで記録して見てるんですねと褒められることの方が多いです。

最後に

当日はオンラインで132名が参加し、イベント時間内に回答しきれないほど質問が多く飛び出すなど、盛況の中で終了しました。参加者のアンケート結果からは、「他社の導入事例は励みになる部分もあり有意義だった」、「導入企業のリアルな声を聞くことができ参考になった」などといった声が聞かれました。

日本電気化学工業所が導入し、リアルタイムなデータ分析により品質不良の未然防止に貢献したデジタル現場帳票サービス「tebiki現場分析」の詳細について知りたい方は、以下のリンクから詳細な資料をご覧ください。

>>かんたんデジタル現場帳票「tebiki現場分析サービス資料」をみる(無料配布中)