かんたん動画マニュアル作成ツール「tebiki現場教育」、かんたんデジタル現場帳票「tebiki現場分析」を展開する、現場改善ラボ編集部です。

生産管理は、単なるモノづくりの進捗管理ではありません。需要予測から原材料の調達、生産、出荷に至るまで、製造に関わる「モノ」と「情報」の流れを最適化し、企業の利益を最大化する「司令塔」です。市場のデジタル化が加速し顧客ニーズが多様化する現代において、QCD(品質・コスト・納期)を高いレベルで達成する生産管理の重要性は、かつてなく高まっています。

しかしその重要性とは裏腹に、多くの生産管理の現場は日々のトラブル対応や進捗確認に追われ、本来注力すべき改善活動に時間を割けないというジレンマを抱えているのではないでしょうか。

本記事では生産管理の本質的な役割から、現場が直面する根深い課題、そして具体的な解決アプローチまで体系的に解説します。

目次

生産管理とは?目的と仕事内容

生産管理とは材料の調達から工場での生産、出荷までの生産に関するすべての計画と業務全般を管理する業務です。

そのためには受注状況や納期、仕掛品(生産途中の製品)の状態を正確に把握し、必要な材料の調達、納期調整、製造工程の計画や進捗の把握が必要です。また設備故障などのイレギュラーが発生した際は、生産計画の立て直しも行います。

日々の生産に関する管理をする一方、月ごとや1年ごとの売り上げや利益が目標に達成しているかを管理するのも重要な職務です。

近年ではIoTなどのデジタル技術を活用した生産管理が可能となり、リアルタイムでのデータ収集・分析が可能となりました。これにより、より精度が高く迅速な生産計画の立案ができるようになっています。

生産管理の目的は「QCDの維持・向上」

生産管理の目的は、「品質(Quality)、コスト(Cost)、納期(Delivery)」の3要素を最適なバランスで維持・向上させ、顧客満足度を向上させることにあります。

たとえば「品質もコストも十分だが、納期通りに製品が納入されなかった」のであれば、顧客満足度は向上しません。このように、3要素の1つでも欠けることのないように監視し、必要であれば経営層への報告などを通じて改善を図るのが生産管理の役割です。

3要素を監視するための指標としては下記が挙げられます。

- 品質:返品数、不良率(各工程の不良数÷投入数)など

- コスト:製造原価(材料費+労務費+製造経費)、歩留まり(各工程の良品数÷投入数)など

- 納期:納期遅延件数、製造リードタイム(受注~出荷までの日数)、欠品率

これらの指標に課題がないか、以前と変化がないかを管理しましょう。

また、この3要素の指標を満たすためには生産に必要な「人、設備、材料」の有効活用が必要です。こちらも要素ごとの指標の監視が必要で、人の場合は労働生産性(生産数量÷人数など)、設備の場合は設備生産性(生産数量÷台数など)、材料の場合は材料生産性(生産数量÷投入数など)といった指標が用いられます。

生産管理と工程管理は何が違う?

生産管理が需要予測や調達計画、在庫管理、原価管理といった製造活動全体のマネジメントを担うのに対し、工程管理はその一部であり、製造現場における各工程の作業計画、進捗管理、人員配置といった、よりミクロな活動を指します。主な差異は以下の通りです。

| 項目 | 生産管理 | 工程管理 |

|---|---|---|

| 管理範囲 | 製造活動全体を対象 | 各製造工程を対象 |

| 役割 | 製造全体の方向性を定め、経営資源を効率的に配分 | 現場で計画を実行し、品質・納期を確保 |

| 具体的な業務例 | 需要予測、調達計画、在庫管理、原価管理、生産計画の立案 | 作業手順の策定、進捗管理、ラインバランス調整、人員配置、品質チェック |

生産管理は「全体を見渡すマネジメント」、工程管理は「現場で実行する運用」という違いはあるものの、優れた生産計画もそれを実行する的確な工程管理がなければ「絵に描いた餅」に終わってしまいます。

このように生産管理と工程管理はどちらも欠かせないものであり、密接に関係しているといえるでしょう。

生産管理の仕事内容7選!計画から実行、改善までの全領域

生産管理の業務は多岐にわたりますが、それらは独立したタスクではなく「計画(Plan)」「実行(Do)」「評価・改善(Check/Act)」という一連の業務フローとして有機的に繋がっています。ここでは、その流れに沿って各業務の本質を解説します。

生産計画

生産計画は、受注情報、販売予測、そして工場の生産能力という3つの要素を突き合わせ、モノづくりの「設計図」を描く、まさに生産管理の中核業務です。月次・週次・日次と時間軸を落とし込みながら、どの製品を・いつまでに・どれだけ作るかを決定します。

ここでは、稼働率や人員配置、設備のメンテナンス計画までを考慮した、現実的かつ最適なリソース配分が求められます。市場の急な需要変動や突発的なトラブルにも耐えうる柔軟性と精度を両立した計画を立てる能力は、生産管理の腕の見せ所です。

購買、調達

優れた生産計画も、作るための「モノ」がなければ始まりません。計画に基づき必要な原材料や部品を、適切な品質・価格・タイミングで確保するのが購買・調達の役割です。サプライヤーとの価格交渉や納期調整はもちろん、近年ではグローバルなサプライチェーンにおける地政学リスクや為替変動までを考慮に入れる必要があります。

単なる「買い手」ではなく、安定生産を支えるための戦略的なパートナーシップをサプライヤーと築くことが重要です。

関連記事:購買管理システムのメリット・デメリットとは?機能や導入時のポイントを解説!

受注管理

受注管理は顧客からの注文を正確に把握し、適切な生産計画につなげる業務ですが、単なる注文受付ではありません。顧客からの注文に対し生産計画や在庫状況をリアルタイムで確認し、実現可能な納期を回答(納期回答)する、会社の信頼を左右する最初の窓口です。

急な注文変更や問い合わせにも迅速かつ的確に対応することが求められ、顧客満足度と生産現場の安定稼働のバランスを取る高度な調整能力が試されます。

工程管理

生産計画という「設計図」を、現場で「実行」に移すための具体的なタスク管理が工程管理です。各工程への作業指示、日々の進捗確認、そして設備故障や品質トラブルといった不測の事態への迅速な対応を行います。現場の状況を最もリアルタイムに把握し、問題の火種を早期に発見・解決する「現場の指揮官」であり、生産の流れを止めないための最後の砦とも言える役割です。

工程管理を運用・改善するうえで欠かせないのが、工程分析です。製造工程のボトルネックを発見し改善するうえでは「X-R管理図」がよく活用されます。X-R管理図の作り方や異常判定の方法、管理図が簡単に作成できるツールについて知りたい方は以下の関連記事をご覧ください。

関連記事:X-R管理図の作り方と見方:品質改善に活かす運用とは?

在庫管理

在庫は「多すぎればキャッシュフローを圧迫し、少なすぎれば生産を止め機会損失を生む」という、経営に直結する重要な要素です。そのため原材料、仕掛品、完成品の各在庫が常に最適なレベルに保たれるよう需要予測の精度を高め、適切な発注点管理を行います。

在庫管理では定期的な棚卸による実在庫の精度維持も欠かせません。在庫の動きは、生産活動全体の健康状態を示すバロメーターなのです。

在庫管理を行う上で、まず着目すべきは「3M(ムリ・ムダ・ムラ)」だといえるでしょう。ムリを減らすことで過剰在庫や品切れを防ぎ、ムダを削ることで保管コストや廃棄ロスを抑え、ムラをなくすことで安定した生産・供給を実現できます。これにより在庫は単なる保管物ではなく、現場の効率や経営判断の精度を高める重要な指標となります。

現場に潜む3Mに気づくための視点や改善策の立て方、標準化のポイントについて知りたい方は以下のリンクから詳しい解説動画をご覧ください。

>>品質向上と生産性向上への鍵!3M(ムリ・ムダ・ムラ)を発見するためのポイントや改善策について知る(無料公開中)

外注管理

自社の生産能力を補完し柔軟な生産体制を築くために、外注先の管理も生産管理の重要な業務です。外注先の選定から価格交渉、品質・納期の管理まで、その責任範囲は広範です。外注先を単なる下請けではなく自社の生産体制の一部を担う「パートナー」と捉え、定期的な監査や改善活動を通じてサプライチェーン全体の品質と競争力を高めていく視点が求められます。

原価管理

原価管理は行われた生産活動の「成績表」であり、次の改善に向けた最も重要な情報源です。製品ごとやロットごとに実際にかかった材料費・労務費・経費を算出し、計画上の標準原価と比較分析します。

「なぜコストが計画を上回ったのか」その要因を特定し無駄を排除することで、企業の収益性を直接的に向上させることが可能です。この評価なくして、生産管理の継続的なレベルアップは難しいでしょう。

ここまで、生産管理の具体的な仕事内容について解説しました。次章では、理想の生産管理の状態と、直面しがちな課題について解説します。

生産管理は「どうあるべき」?現場が直面する3つの根深い課題

QCD(品質・コスト・納期)の継続的な向上は、企業の持続的な成長に不可欠です。その実現の鍵を握る生産管理は本来、製造活動全体を俯瞰し、未来を予測しながら最適化を図る戦略的な「司令塔」であるべきです。

しかし、多くの現場では日々のトラブル対応に追われる「消防隊」と化しているのが実情ではないでしょうか。理想の姿に近づくためには、まず多くの現場が陥りがちな課題、つまり失敗のパターンを正しく認識することが第一歩となります。

属人化と業務のブラックボックス化

生産管理の現場では、長年の経験を持つ担当者の頭の中にしか存在しないノウハウや、その人だけが使いこなせる複雑なExcelファイルによって、業務が支えられているケースが散見されます。このような「属人化」は、一見するとその担当者の高いスキルによって業務が回っているように見えますが、組織にとっては極めて深刻なリスクです。

その担当者がいなければ計画の見直しも、急な納期回答もできない状態は、業務停滞のリスクと常に隣り合わせです。さらに深刻なのは、業務プロセスが「ブラックボックス化」し、他の誰もその妥当性を評価したり、改善したりすることができなくなる点です。これでは組織としてのノウハウが蓄積されず、いつまで経っても個人の頑張りに依存する体制から脱却できません。

情報の分断と「見える化」の壁

「最新の在庫数を知るために倉庫へ走る」「工程の進捗を確認するために、現場の担当者に電話をかけまくる」「営業部門からの受注情報を、手作業で生産計画Excelに転記する」。このような光景は、決して珍しいものではありません。

販売、購買、製造、在庫といった各データが異なるシステムやExcelファイルに散在し、リアルタイムに連携されていない「情報の分断」は、生産管理の迅速な意思決定を阻害する最大の要因の1つです。正確な状況を把握するだけで多大な時間を浪費し、ようやく集まった情報はすでに過去のもの、ということも少なくありません。これでは問題の発生に後から気づくことしかできず、本質的な対策や改善策につなげることは難しいでしょう。

「火消し業務」への疲弊と改善活動の停滞

突発的な設備故障、原材料の納入遅延、急な受注変更――。問題が発生するたびに、生産管理はその対応に追われます。しかし、関係各所への連絡、計画の再立案、納期の再調整といった「火消し業務」に忙殺されるあまり、本来最も注力すべきである、業務プロセスの標準化やデータ分析、根本原因の改善といった未来に向けた活動が常に後回しになってしまうことも。

「火消し業務」が常態化すると、「問題を未然に防ぐ時間がない」→「だから問題が起きる」→「その対応に追われ、さらに時間がなくなる」という負のスパイラルに陥ります。この状態が続くと、担当者は日々の対応に疲弊し、チーム全体の改善意欲も削がれてしまいます。

生産管理の課題を改善するには?

前章で解説した根深い課題を放置したままでは、生産管理は疲弊し企業の競争力も低下してしまいます。これらの課題を解決し、生産管理を本来あるべき戦略的な「司令塔」へと変革するには、以下の3つのアプローチが不可欠です。

従業員教育による属人化の解消

生産管理の属人化を解消するには、業務内容を標準化し担当者全員が同じ知識とスキルを共有する仕組みを構築する必要があります。

具体的には、生産計画の立て方、購買への発注指示、工程への指示方法、原価管理の方法を体系化し、教育に取り入れることが重要です。しかし、このような教育体系を作り上げるのは多大な時間と労力が必要となります。また業務の都度教育を行っていくOJTだけで教育を完了するには限界があります。

このような問題を解決するのが、教育ツールの活用です。特に動画マニュアルなどの教育ツールは、教育する側とされる側双方の負担を軽減し、効率化を図れます。“伝わらない”“属人化している”カンコツ作業を動画を活用した教育で解決できる理由や事例について知りたい方は、以下のリンクからガイドブックをご覧ください。

>>カンコツを標準化するには「動画の活用」がおすすめ!標準化を実現した製造業の事例をみる(無料公開中)

データ分析による課題発見

さらに生産現場の効率を向上させるには、データ分析によって課題を明確にすることが重要です。稼働率や生産効率などのデータを活用しボトルネックを特定することで、具体的な改善策を講じることができます。

しかし紙やExcelで管理されたデータでは、分析に多くの時間と手間がかかります。これを解消するためには、デジタルツール(現場帳票のデジタル化)などを活用してデータを一元管理し、効率的に分析できる環境を整備することが有効です。

分析に使えるデータ・記録を収集する方法や生産性/品質の向上につなげる方法について知りたい方は、以下のリンクをクリックし無料の資料をご覧ください。

>>現場と生産管理の連携を阻む壁はどう解決する?生産進捗を可視化する方法をみる(無料公開中)

生産管理システムの導入

生産管理システムとは、生産計画の作成、在庫管理、発注管理、生産ラインの監視など、生産管理業務をサポートする情報システムです。近年ではバーコード管理やタブレット活用でペーパーレスを実現できるソフトもあります。

生産管理システムの導入で、業務の効率化と精度向上が期待できます。例として、進捗管理や在庫管理を自動化して、担当者の負担を軽減しデータの一元管理も可能になります。

しかし、導入にはコストや運用面でのハードルが高いので注意が必要です。また、導入はしてみたものの自社の業務にあっていなかったというケースもあります。まずは自社の生産管理業務を洗い出し、適切な生産管理システムを選定しましょう。システムの選定時には、自社の規模や業務内容に適したものを選びましょう。小規模な導入から始めて、徐々に全体の業務にシステムを浸透させるアプローチが推奨されます。

生産管理のあるべき姿は「標準化と生産状況の可視化」

これらの課題を乗り越えた先にある、理想的な生産管理、すなわち「あるべき姿」とは、業務が「標準化」され、生産状況がリアルタイムに「可視化」されている状態です。

業務の「標準化」で属人化を解消し、改善活動の土台を築く

標準化とは、単に手順書を作成することではありません。業務の進め方、情報の流れ、判断基準などを明確にルール化し、「誰がやっても、同じ品質で業務を遂行できる仕組み」を構築することです。これにより属人化は解消され、個人の暗黙知は組織の形式知へと昇華されます。

しかし、これを実現するのは容易ではありません。現場で標準化を進めるには、以下の具体的なアクションが必要です。

| 業務プロセスの洗い出しとフロー化 | 現状の業務フローを可視化し、非効率な手順や連携不足などの問題点を洗い出す。 |

| 「なぜ」を明記した手順書の作成 | 作業手順だけでなく、その背景にある目的や理由(なぜ)も明記し、手順の形骸化を防ぐ。 |

| わかりやすいマニュアルの作成 | 文字で伝わりにくい作業は、動画マニュアルを活用。ベテランの技術を映像で記録し、教育の均質化と技術伝承を図る。 |

| 標準を改訂するプロセスの確立 | 現場の改善提案を反映させる仕組みを構築し、常に標準を最新の状態(生きた標準)に保つ。 |

標準化されたプロセスは新人の教育コストを劇的に削減するだけでなく、改善活動を行う上での「共通の土台」となります。どこに問題があるのかを誰もが同じ基準で議論できるため、改善のスピードも格段に向上するのです。

一方で、「感覚的な作業は形式化が難しい…」「属人化の解消は具体的にどう進めるかわからない…」とお悩みの方も多いのではないでしょうか。具体的な手段やコツについては次章で解説するほか、下記のガイドブックでも詳しく展開しているため、本記事と併せてご覧ください。

>>標準化を促進して生産性を高める実践的な方法とは?業務を「形式知化」するポイントをみる(無料公開中)

生産状況の「可視化」で脱・勘と経験。データに基づく迅速な意思決定へ

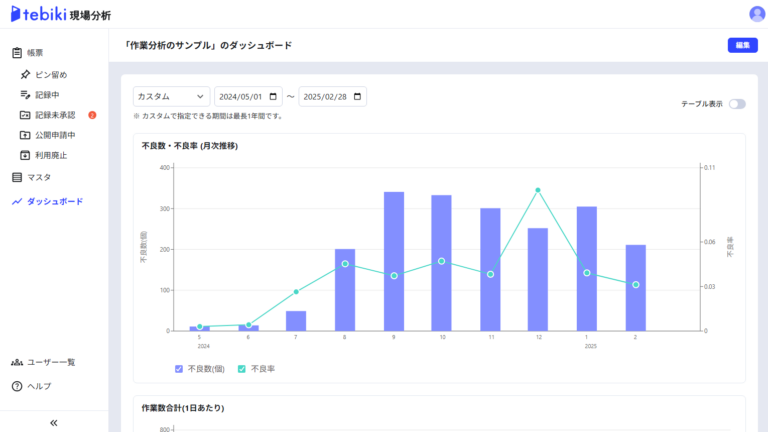

進捗の可視化とは、生産計画の達成状況や各工程の進捗、在庫の増減、設備の稼働状況といった、生産に関わるあらゆる情報が、ダッシュボードなどで一元的かつリアルタイムに把握できる状態を指します。これにより、管理者は勘や経験に頼るのではなく、客観的なデータに基づいて迅速かつ的確な意思決定を下せるようになります。

これを実現するには、精神論ではなく以下のような具体的な「仕組み」と「ツール」の整備が不可欠です。

| 現場記録のデジタル化 | 手書きの紙帳票から脱却し、タブレット等で現場記録をデジタル化。データ収集・集計の工数を削減する。 |

| 重要KPIの設定と共有 | 生産進捗率や不良率などの重要KPIを設定・共有し、チーム全体の目標意識を高める。 |

| ツールの活用 (生産管理システム/BIツール) | 生産管理システムやBIツールでデータを自動で可視化。リアルタイムな異常検知と「予兆管理」を可能にする。 |

| データを見て議論する文化の醸成 | 朝会などでダッシュボードを使い、データに基づいて議論する文化を醸成。可視化を現場の行動に繋げる。 |

この「標準化」と「可視化」が両立して初めて、生産管理は日々の「火消し業務」から解放され、データに基づき未来の生産を最適化していく真の「司令塔」としての役割を果たすことができるのです。

>>進捗のズレを防ぐ!現場と管理がつながる「見える化と標準化」を実現する3ステップについてはこちらをクリック!(無料公開中)

次章では、この標準化と可視化を実現する2つの方法について解説します。

標準化と可視化を実現する2つの方法

前章では、生産管理のあるべき姿として「標準化」と「可視化」の重要性を解説しました。しかし、日々の業務に追われる中で、これらの理想を現場に浸透させるのは容易ではありません。

そこで本章では、これらの取り組みを具体的かつ効率的に後押しする2つの方法として、「動画マニュアルの活用」と「現場帳票のデジタル化」を掘り下げて解説します。

動画マニュアルの活用

OJT指導者のスキルによって教育の質がバラバラになったり、紙のマニュアルでは作業のニュアンスが伝わらなかったりすることは、多くの現場が抱える課題です。こうした教育の属人化を防ぎ、標準化を強力に推進するのが「動画」の活用です。

▼動画マニュアル活用のメリット▼

| 教育レベルの均質化 | ベテランの作業を撮影した動画を教材とすることで誰が教えても同じレベルの教育が可能になり、指導者の負担も軽減 |

| 理解度の向上 | 新人や外国人作業員でも、実際の作業映像を見ることで短時間で正しい手順を理解可能 |

| 技術・ノウハウの継承 | 言葉では説明しにくい熟練技能や「暗黙知」を映像として記録・蓄積することで、貴重な技術の喪失を防ぎ組織全体の共有知に |

文字や静止画だけでは伝わりにくい、作業の細かなニュアンスや一連の流れ、工具の扱い方、スピード感などを、動画は直感的に伝えることができます。例として、「ヤスリでバリをとる」作業の動画マニュアルをお見せします。

▼「ヤスリでバリをとる」動画マニュアル▼

※「tebiki現場教育」で10分で作成

上のような複雑な業務作業も、動画で手順をおさめれば「誰が見ても同じ解釈」になるので、円滑なコミュニケーションを促せます。ちなみに本動画は、製造業の現場教育に特化した動画マニュアル作成ツール「tebiki現場教育」で作成されています。tebikiのサービス詳細や導入事例についてはサービス資料をご覧ください。

>>かんたん動画マニュアル作成ツール「tebiki現場教育サービス資料」を見てみる

現場帳票のデジタル化

手書きの紙帳票では記録に時間がかかったり、担当者によって記録の粒度や用語がバラバラになったりすることは、多くの現場が抱える課題です。こうした記録の属人化を防ぎ、データ活用を強力に推進するのが「デジタル帳票」の活用です。

▼デジタル帳票活用のメリット▼

| データ精度の向上 | 必須項目の設定やプルダウン選択式により、記入漏れや「キズ」「きず」といった表記揺れを防止。誰が記録しても均質で分析に使えるデータ品質を確保し、集計の手間も削減 |

| 状況把握の迅速化 | 現場でタブレット等から入力されたデータは即座に共有され、管理者はリアルタイムで状況を把握可能。問題発生時の報告や対応のスピードが飛躍的に向上 |

| データ・記録の資産化 | 紙のキャビネットに眠っていた「死んだ記録」を、検索・分析可能な「生きたデータ」として蓄積 |

現場帳票には上記のようなメリットがありますが、特にかんたんデジタル帳票「tebiki現場分析」では、異常値アラートやグラフや図の簡単作成といった機能が搭載されているため、より詳細かつ簡単に生産進捗を可視化できます。

例えば下図はtebiki現場分析を用いて「不良品の推移」が自動でグラフ化されたものですが、このようなデータを各工場拠点で管理・記録しておくことで、原因の特定や改善策の優先順位付けが容易になり、現場の意思決定スピードが格段に向上します。

また、過去データとの比較によりトレンドやパターンを把握できるため、未然防止策や予防保全にも活用可能です。結果として、品質向上や生産効率の改善、さらには経営層への報告・説得にも直結する有効な資産となります。

デジタル現場帳票「tebiki現場分析」による不良品の自動集計ダッシュボード

tebiki現場分析の機能詳細や導入事例について詳しく知りたい方は、以下の資料をご覧ください。

>>かんたんデジタル帳票「tebiki現場分析サービス資料」を見てみる

まとめ:品質保証から、企業の成長を牽引する「価値保証」へ

本記事で解説した「属人化」や「火消し業務」といった課題を解決する鍵は、「標準化」で業務基盤を固め、「データの可視化」で先手を打つことです。動画活用や記録のデジタル化は、その実現を強力に後押しします。

この変革は、品質保証を問題に対応する「最後の砦」から、未来のリスクを予測し企業の成長を牽引する「価値保証 (Value Assurance)」へと進化させます。

まずは自社の課題を振り返り、標準化やデジタル化の第一歩として何から始められるか、是非ご検討ください。その1歩が、貴社の品質保証を大きく前進させます。

本文でご紹介した「tebiki現場教育」と「tebiki現場分析」について詳しく知りたい方は、以下の画像をクリックし詳細な資料をご覧ください。