かんたん動画マニュアル作成ツール「tebiki現場教育」を展開する、現場改善ラボ編集部です。

プレス機とは、金属を高い圧力で打ち抜いたり成形したりする産業用機械で、製造業の現場において欠かせない機械です。一方で、「はさまれ」「巻き込まれ」といった重大な労働災害の発生源にもなっています。

この記事では、まず「プレス機による労働災害のリスク」を明確にした上で、「なぜ事故が起きるのか?」という原因と実際の災害事例をもとに、作業者・管理者双方が取るべき具体的な対策までを徹底解説します。

目次

プレス機による労働災害発生のリスク

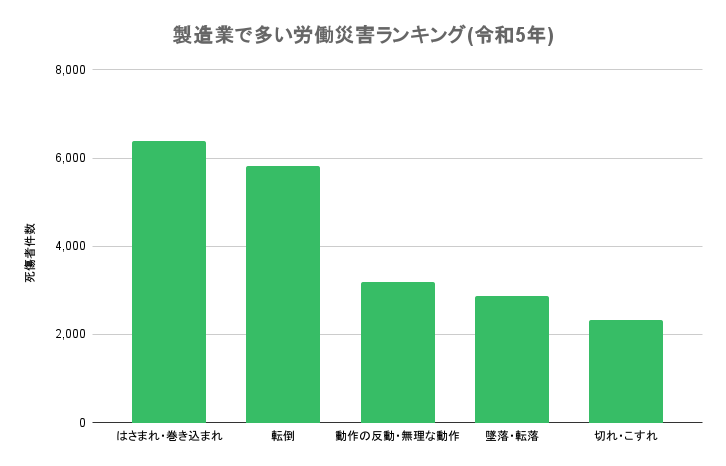

厚生労働省が公表した令和5年の労働災害発生状況によると、製造業における死傷者数の1位は「はさまれ・巻き込まれ」で、6,377件と最多を占めています。これは、機械類を多用する現場で特に多い傾向であり、その代表例がプレス機を使用する工程です。

(参考記事:【製造業の労働災害】事例や対策例、多い月などランキングを解説)

プレス機は、金属部品を大きな圧力で成形・打ち抜き・曲げ加工する装置であり、上下動するスライドと金型の間に材料を挿入して加工するという作業特性があります。プレス機による加工自体が「危険領域」を内包しており、作業者が手や身体の一部を入れることで重大なはさまれ事故に繋がる恐れがあります。特に、段取り作業やメンテナンス中などの定常外作業中の誤作動は、典型的な災害要因です。

また、プレス機は自動化が進んでいるとはいえ、完全無人では対応できない工程も多く、作業者が直接関与するケースが今もなお存在します。そのため、作業中の安全確保は極めて重要です。光線式安全装置やセーフティドアセンサなどの安全機器を活用し、「侵入検知」や「インターロックによる動作制御」を徹底する必要があります。

製造業全体の中でも、プレス工程は労災発生率が高いハイリスクな作業領域であることを再認識し、機械の安全機構だけに頼らず、作業者への教育や注意喚起、そして安全意識の醸成が不可欠です。

製造業において、従業員の安全意識を高める手段として、不安全行動を視覚的に伝えることができる「動画マニュアル」を活用するケースが増えています。

>>「安全意識が高い製造現場はやっている! 動画マニュアルを活用した安全教育・対策事例」を見る

なぜプレス機による事故が起こるのか?主な原因や災害事例

作業者によるミス(ヒューマンエラー)

プレス機事故の多くは、作業者の判断ミスや操作ミスといったヒューマンエラーによって発生しています。

労働新聞社の記事を参考にすると、金属製品製造工場で発生した事故では、材料の位置ずれに気付いた作業者(B)が手を伸ばした瞬間、共同作業者(A)がプレス機を起動し、Bが金型に上半身を挟まれて死亡するという痛ましい災害が発生しました。

こうしたケースでは、作業中の明確な合図や確認ルールが存在せず、タイミングのズレが命取りになったことがわかります。プレス作業は一瞬の判断が事故に直結するため、「慣れ」や「自己判断」に頼るのではなく、必ずルールと手順に基づいた行動が求められます。

>>「製造業におけるヒューマンエラーの未然防止と具体的な対策方法」を見てみる

機械や設備の不良

機械そのものの構造や設定ミスも重大事故の原因になります。

ダイカストマシンの作業中の事例では、全自動モードで稼働していたダイカストマシンの金型に、金属くずを取り除こうとした派遣労働者が挟まれて死亡しました。元々、金型の手前には作業者の侵入を防ぐための扉が設置されていましたが、産業ロボットの動作を優先するためにその扉は撤去されていました。

また、両手押し操作による安全機構は設けられていたものの、自動運転時にはその制御が無効化される仕様だったため、安全装置として機能していませんでした。こうした機械設計や運用上の欠陥は、作業者の注意力だけでは防ぎきれないリスクを生むため、構造や仕様そのものを見直すことが重要です。

作業環境の問題

作業場の整備不良も、事故を引き起こす大きな要因です。

風邪に罹患した中で無理をして出勤したケースでは、部品検査中の女性作業者が不良品の多発によりプレス機を止めようと立ち上がった際、床に散乱していた部品や廃材につまずいて転倒し、頭部を打って入院する災害が報告されています。

このように、床面の凹凸、散乱物、通路の不備、照明不足などが労災の直接的な引き金になるケースは少なくありません。作業に集中する現場では、些細な障害が事故に直結するため、「使いやすい」だけでなく「安全に動ける」環境整備が必須です。定期的な5S活動や巡回点検が事故防止につながります。

>>専門家による「正しい5S活動の進め方」の解説動画を見る(視聴無料)

安全教育の徹底不足

最も基本的でありながら、見落とされがちなのが作業者への安全教育の不足です。

死亡事故となったダイカストマシンのケースでは、派遣労働者に対して安全教育が実施されていなかったことが明らかになっています。プレス機やダイカストマシンのような高リスク機械を扱う現場では、雇用形態にかかわらず全作業者に対して等しく安全教育を行うことが法令上の義務です。

特に、派遣やパートなど流動的な人材が多い現場では、「初日から安全に作業できる環境」を整備することが管理者の責任です。教育の実施記録の保存、テストによる理解確認、定期的な再教育などが求められます。教育の有無が命を左右するという認識を、現場全体で共有すべきです。

「教育の有無が命を左右する」という事実を重く受け止め、雇用形態に関わらず全作業者に確実な安全教育を行うことが管理者の責任です。

従来のやり方を見直し、労災ゼロを実現するための「安全教育の新常識」を以下の資料で解説します。

プレス機の作業で講じるべき安全対策の7例

プレス機は高い生産性を誇る一方で、重大な労働災害を引き起こすリスクも併せ持っています。労働災害を防ぐには、「ハード面」と「ソフト面」両方からの安全対策が不可欠です。

以下に、現場で今すぐ実施すべき7つの具体的な安全対策を紹介します。

ハード(機械設備)側で講じるべき安全対策

光線式?インターロック?安全装置の種類と選び方

プレス機の事故で最も多い「はさまれ」災害を防ぐには、安全装置の設置が欠かせません。代表的なものには以下のような種類があります。

| 光線式安全装置 | 投光器と受光器の間を遮光すると機械が停止。作業エリアへの侵入を検知するのに有効。 |

| 両手操作式安全装置 | 両手で同時にボタンを押さないと機械が起動しない方式。作業者の手が危険領域に入らない状態で操作させることが目的。 |

| インターロック付き安全カバー(ガード) | カバーが閉じられていないと機械が作動せず、作動中はカバーが開かないようにロックされる仕様。危険領域への物理的なアクセスを遮断。 |

| 安全PLC | 複数の安全装置や機械の状態を監視し、複雑な安全制御を実現。 |

これらの安全装置は、プレス機の種類、加工方法、作業内容に応じて適切なものを選定し、法令で定められた規格に適合したものを設置・維持管理する必要があります。

見落としがちな安全金型の重要性

安全金型は、作業者の手指が金型に近づかないよう物理的なバリアを持つ設計が特徴です。

例えば、金型の隙間を狭くして、作業者が手を入れられない構造にするなど、設計段階でリスクを排除する考え方です。特に、手動で製品の取り出しや材料セットを行う場面では、こうした安全構造が生死を分けることもあります。

金型自体に安全対策を講じておくことは、「人の注意力」に頼らない確実な安全確保策として、現場からの信頼も高い施策です。

安全距離の確保と作業レイアウト

プレス機に限らず、機械と作業者の間には、安全に作業できる十分な距離(安全距離)を確保することが基本です。これには、機械の周囲に安全柵を設置する、操作盤やスイッチを作業者が不用意に危険領域に近づかなくても操作できる位置に配置する、といった対策が含まれます。

また、機械周辺の通路幅を十分に確保し、材料や完成品の置き場を明確に定め、作業動線と機械の可動範囲が交錯しないようなレイアウトにすることも重要です。メンテナンススペースも考慮し、常に安全に作業できる空間を確保しましょう。

設備メンテナンスの徹底

どれだけ安全装置を導入しても、定期点検や保守が不十分であれば安全は維持できません。実際の災害事例でも、スイッチの誤動作や制御装置の不具合が死亡事故につながったケースも報告されています。

プレス機には、労働安全衛生法に基づき、事業者が実施すべき日常的な保守点検(始業前点検など)と、1年以内ごとに1回行うことが義務付けられている特定自主検査(年次検査)があります。

これらの法定点検に加え、潤滑油の補充、消耗部品の交換、センサー類の清掃といった予防保全を計画的に行うことが、機械の安定稼働と安全確保の両立に繋がります。点検結果は必ず記録し、不具合が見つかった場合は速やかに修理・改善する体制が必要です。

関係する労働安全衛生法は、後述の「【補足】プレス機の安全対策に関する法的規制と基準」で詳しく解説しています。このような設備トラブルを防ぐノウハウは、以下の画像をクリックして設備保全のDXに関するガイドブックをご覧ください。

ソフト(管理体制・教育)側で講じるべき安全対策

安全な作業手順の確立と標準化

安全な作業を実現するためには、「誰がやっても」「いつでも」「同じように安全にできる」作業手順を明確に定め、それを全員が確実に守ることが不可欠です。プレス機の操作であれば、以下の事項を具体的に定め、標準作業としてルール化します。

- 電源投入前の確認事項

- 材料セット時の手順

- 起動前の指差呼称

- 異常発生時の停止手順 など

このルールを作業者1人ひとりが正しく理解し、実践するためには「安全な動作を分かりやすく伝える」ことが必要です。しかし、作業手順書やOJTといった「文字/口頭ベースによる教育」では、正しい動きをイメージできるとは限りません。

そこで、動画マニュアルを活用し、新人や外国人スタッフへの教育、あるいはベテランへの再教育を視覚的に行うケースが増えています。動画マニュアルを活用し、安全教育/安全対策を行っている事例は、以下のリンクをクリックしてサンプル動画付きの事例集をご覧ください。

>>「動画マニュアルを活用した安全教育・対策事例集」を見てみる

ヒヤリハット事例の収集・共有と再発防止策

重大な労働災害の背後には、数多くの「ヒヤリとした」「ハッとした」経験が隠れていると言われます(ハインリッヒの法則)。これらのヒヤリハット事例を積極的に収集し、職場で共有し、その原因を分析して対策を講じることは、事故を未然に防ぐための極めて重要な活動です。

例えば、「材料の位置ズレを手で直そうとしたら、隣の人が起動スイッチを押しそうになった」「安全カバーが完全に閉まる前にプレスが動き出したことがある」といった具体的な事例を集めます。報告しやすい雰囲気を作り、報告された事例は放置せず、速やかに原因究明と再発防止策に繋げる仕組みを構築することが重要です。

関連記事:工場のヒヤリハット事例21件を解説!事故対策につなげる方法もご紹介

作業者の安全意識向上のための教育体制

安全教育は「一度実施したら終わり」ではありません。定期的に、繰り返し実施することで、知識の定着と安全意識の維持・向上が図られます。特に、入社時の新人教育、作業内容変更(4M変更)時の教育、そして定期的なフォローアップ教育が重要です。

教育内容としては、事故事例の共有、危険予知訓練(KYT)、正しい作業手順の確認、保護具の適切な使用方法などが挙げられます。座学だけでなく、現場でのロールプレイングや、理解度を確認するための簡単なテストを取り入れることも効果的です。

さらに重要なのは、「安全はすべてに優先する」という安全文化を組織全体で醸成することです。管理者自身が安全性が担保されている作業ルールを率先して遵守し、日頃から安全に関する声かけを行うなど、模範を示すことが求められます。現場で作業ルールが守られるようになる工夫は、以下の画像をクリックしてガイドブックをご覧ください。

プレス機の安全作業を徹底する難しさ

プレス機の安全対策は、ハード面(設備)とソフト面(管理・教育)の両輪が揃って初めて機能します。機械的な安全装置の導入だけでは事故は防げず、作業者一人ひとりの行動や意識の質が事故防止につながります。

しかし、ソフト面の運用にはさまざまな難しさが伴い、現場ではその徹底が課題となっています。ここではそうしたプレス機の安全作業を徹底する難しさについて以下の3つの視点から解説します。

- 知識・経験不足による新人作業者の事故リスク

- 言葉の壁による外国人スタッフの事故リスク

- 安全性が担保されている「標準作業」の不遵守

知識・経験不足による新人作業者の事故リスク

プレス機による労働災害では、経験の浅い新人作業者が被災するケースが少なくありません。

新人作業者は「何が危険か」「どこが危険か」といった直感的な判断がまだ育っておらず、機械の構造や動作原理を理解しないまま作業に入ることで、不用意に危険領域に手を伸ばしてしまうリスクがあります。

また、プレス機はシンプルな操作構造であるがゆえに油断しやすく、少しの不注意が大事故につながります。

言葉の壁による外国人スタッフの事故リスク

近年、多くの製造現場で外国人スタッフの雇用が進んでいますが、言葉の壁が安全管理上の重大なリスクとなることがあります。

マニュアルが日本語だけだったり、口頭での指示が正確に伝わらなかったりすることで、作業手順の理解にズレが生じ、意図しない操作や危険な行動を引き起こす可能性があります。特にプレス機のような即時反応が求められる機械では、「指示が通じていなかった」ことが事故に直結します。

関連記事:外国人労働者の労働災害防止策5選!事故時の対応や適用保険も紹介

安全性が担保されている「標準作業」の不遵守

プレス作業には安全性が担保された「標準作業手順書(SOP)」があるにもかかわらず、それが守られない現場が意外と多いのが実情です。たとえば、「ちょっと材料の位置がズレていたから手で直した」「急いでいたから安全装置を一時的に無効化した」といった「つい」が、大きな事故を招く原因になります。

こうした背景には、「効率重視の風土」や「安全装置が邪魔に感じる作業者心理」などが存在します。だからこそ、単にSOPを整備するだけでは不十分であり、標準作業の重要性を作業者が自ら理解し、腹落ちさせる教育が求められます。また、現場での見回りやローテーションを通じて、「やっていない・守っていない」作業を早期に是正する仕組みづくりも必要です。

次章では、このような安全作業の徹底を難しくしている壁を乗り越えている、製造業における安全教育・安全対策の好事例をご紹介します。

効果的な安全教育・安全対策を実施する製造業の事例

製造業における安全教育・安全対策の好事例

児玉化学工業株式会社

児玉化学工業株式会社は、自動車部品や住宅設備、水回り製品などを製造する化学メーカーです。製造現場には多国籍の外国人スタッフが多数在籍し、日本語や専門用語の理解にバラつきがあることから、「紙の手順書が伝わらない」「暗黙の了解に頼った教育」などが課題となっていました。

▼インタビュー動画:児玉化学工業株式会社▼

そこで同社は視覚的に伝わりやすい「動画マニュアル」を活用することで、言語の壁を超えて手順やルールを明確化しました。安全教育や異常対応の標準化に成功し、マニュアル作成の工数も紙の1/3に削減されるなど、大きな効果を上げています。

児玉化学工業株式会社の詳しい取り組み内容は、以下のインタビュー記事をクリックして詳細をご覧ください。

インタビュー記事:手順書作成の工数は紙の1/3になったと思います。動画で作るのはかんたんだし、学ぶ側にもわかりやすいですよね。

株式会社メトロール

株式会社メトロールは、工作機械や産業用ロボット向けのセンサを製造・販売し、世界200社以上の装置メーカーに採用されている製造メーカーです。

現場では、作業指導者によって教え方が異なる、文書では作業のニュアンスが伝わらない、属人化が進んで多能工化が進まないといった課題を抱えていました。この課題に対し、同社は動画マニュアルを活用し、実作業を視覚的に伝えることで指導のバラつきを解消しています。

新人教育の時間は半分以下に、マニュアル作成工数は1/4に削減。安全教育動画の整備も進め、安全衛生に関する注意点を誰でも繰り返し学べる体制を築いています。株式会社メトロールの取り組み事例は、以下のインタビュー記事をクリックして詳細をご覧ください。

インタビュー記事:世界で200社以上の装置メーカーに採用されているセンサの製造工程でtebikiを活用し、新人教育と多能工化を推進

多くの製造現場で活用されている安全教育のツール

児玉化学工業株式会社や株式会社メトロールの取り組み事例のように、製造現場の安全教育や安全対策を行う手段として「動画マニュアル」が活用されるケースが増えています。

動画と聞くと『編集が難しそう…』と感じるかもしれませんが、編集未経験者でも簡単に使用でき、導入半年で400本の動画マニュアル整備を進めている事例もあるツールが、かんたん動画マニュアル「tebiki現場教育」です。

tebikiは、作業手順や安全上のポイントを視覚的に伝えられる動画マニュアルを、誰でも簡単に作成・共有できる教育支援ツールです。

例えば、安全装置の使い方やプレス前の点検手順といった安全作業は、動画で示すことで「どの動作を、どのタイミングで、どのように行うべきか」を直感的に伝えることが可能です。また、100カ国語以上に対応した自動翻訳・字幕読み上げ機能を搭載しており、多国籍な現場でも言語の壁を越えて正確に教育を届けられます。

実際に導入した企業では、手順不遵守によるトラブルが9割削減された事例や、新人教育の時間が半分以下になったという成果も出ています。tebikiは、プレス機のようなハイリスクな工程を含む現場において、安全意識の定着と教育の効率化を両立できる有力なツールとして注目されています。

tebiki現場教育に関するより詳しい機能概要やプラン、その他の改善事例などを詳しく知りたい方は、以下のリンクをクリックしてサービス概要資料をご覧ください。

>>製造現場の事故防止に貢献する「tebiki現場教育」の詳細を見てみる

【補足】プレス機の安全対策に関する法的規制と基準

プレス機は非常に強力な動力を扱うため、法令により厳格な安全基準が定められています。

設備の構造、安全装置の設置、作業者への管理体制、点検義務などが細かく規定されており、違反すれば重大事故や法的責任に発展するリスクもあります。ここでは、代表的な3つの法的基準を解説します。

労働安全衛生法・労働安全衛生規則における定め

労働安全衛生規則第131条では、プレス機械およびシヤー(以下「プレス等」)について、作業者の身体が危険限界に入らないよう安全囲いの設置や適切な安全装置の取り付けが義務付けられています。

そのため、事業者は「スライドや刃物による事故の未然防止」を構造面から担保する責任を負っています。また、作業内容に応じては、感応式や両手操作式など性能に応じた安全装置の使用が求められるほか、切替スイッチの位置に関係なく常に安全が確保されていることが求められます。

さらに、事業場にプレス機械が5台以上ある場合は、「プレス機械作業主任者」の選任が義務付けられており、主任者は安全装置の点検や作業の指揮、安全キーの保管までを担う重要な役割です。安全確保は、設備面と人の配置の両面から取り組まなければならないと法律で定められています。

動力プレス機械特定自主検査(年次検査)

動力プレスについては、1年以内ごとに1回の定期自主検査を実施することが労働安全衛生規則第134条の3で義務づけられています。検査は有資格者によって行う必要があり、機械の構造・制御系・電気系・空圧系・油圧系などの異常有無を細かく点検します。

検査項目には、クラッチやブレーキ、フライホイールといった駆動系統の異常チェックに加え、一行程一停止機構や非常停止装置の動作確認、安全装置が有効に機能しているかの確認などが含まれます。

また、検査結果は記録として保存し、必要時には監督署から提出を求められるため、適正な記録管理体制の整備も必要です。万が一事故が発生した際に、この検査記録の有無は事業者の責任の重さに直結するため、形式的な実施ではなく、実効性のある点検が求められます。

安全装置に関する法的規定

プレス機械においては、構造そのものが強力な圧力を生むため、使用方法を誤れば重大な事故につながるリスクがあります。こうしたリスクを抑えるため、労働安全衛生規則第131条などにより、安全装置の設置が義務付けられており、機械の種類や加工方法に応じた適切な装置を選定・維持する必要があります。

安全装置には、「両手操作式安全装置」「感応式安全装置(光線式安全装置など)」「インターロック式前面ガード」などがあり、それぞれの機構は事故を未然に防ぐよう、詳細な性能基準や設置要件が法令やプレス機構造規格で定められています。

例えば、感応式安全装置であれば、プレスの停止性能に応じた反応速度を有しなければならず、両手操作式であれば、ボタンの間隔や押下時間の規定が存在します。さらに、スライドの下降を伴う危険作業においては、寸動機構や手回しによる操作、金型調整時には安全ブロックの使用など、作業手順と安全装置の連携が求められます。

加えて、安全装置の切替えスイッチを備えたプレスについては、どのモードに設定されていても常に安全が確保されるよう設計されていなければなりません。

つまり、安全装置は「設置していること」だけでなく、「法に定められた性能基準に適合し、かつ常に有効に保たれている状態であること」が前提となっています。これを怠ると、労働災害の発生時には重大な法的責任を問われる可能性があるため、事業者は安全装置の導入・運用・点検を日常業務の中核に据えるべきです。

プレス機の安全対策をtebikiで実現しよう【まとめ】

プレス機の安全対策は、重大な労働災害を防ぐために欠かせない取り組みです。

作業者のミスや設備不良、教育不足といった要因から事故は発生しており、ハードとソフト両面の対策が求められます。法令に基づいた安全装置の導入や年次検査、作業手順の標準化に加え、動画マニュアルの活用などによる教育の見える化が、実効性ある安全管理に直結します。

現場の安全を守るには、日々の積み重ねと継続的な改善が必要となります。この記事で紹介した、かんたん動画マニュアル「tebiki現場教育」に関するより詳しい機能概要やプラン、その他の改善事例などを詳しく知りたい方は、以下のリンクをクリックしてサービス概要資料をご覧ください。