物流現場のかんたん動画マニュアル作成ツール「tebiki現場教育」を展開する、現場改善ラボ編集部です。

物流業務にかかる費用は上昇傾向にあり、これが続くと企業の利益やサービス品質にも影響が及ぶ可能性があります。物流コストを削減するには、自社でコントロール可能な要素に目を向けて、作業の効率化・最適化を図ることが重要です。

本記事では、物流コストの内訳や高騰の原因とともに、コスト削減を実現する具体的なアイデアを8つ紹介します。

物流コストとは?

物流コストとは、商品が顧客の手に届くまでに発生するすべての費用を指します。近年は燃料費の高騰や人手不足、物流需要の増加などを背景に物流コストが高騰しており、多くの業界でその見直しが喫緊の課題となっています。

物流コストの削減させる方法を知りたい方は『物流コストの削減を実現するアイデアや方法』の見出しで紹介していますので、リンク部分をクリックしてご覧ください。

【グラフで解説】物流コストの推移比率

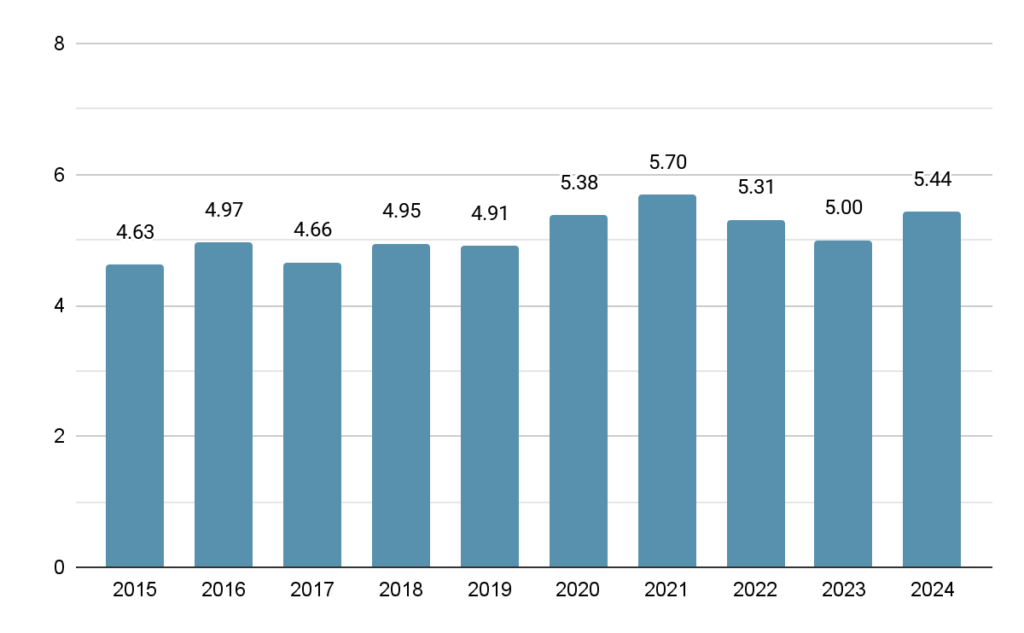

日本ロジスティクスシステム協会の物流コスト調査をもとに、2015年度から2024年度までの物流コスト比率をグラフにまとめました。

参照元:(公社)日本ロジスティクスシステム協会『概要版:2024年度物流コスト調査報告書』より著者作成

物流コスト比率は2021年度にかけて5.70%まで上昇し、2022年度と2023年度は2年連続で減少しましたが、2024年度には再び5.44%まで上昇しています。短期的な変動はあるものの、全体としては物流コストが高騰傾向にあるといえます。

物流コストの分類~自家物流費・支払物流費について~

物流コストは「自家物流費」と「支払物流費」の2つに分類されます。自家物流費は自社内で発生する費用、支払物流費は外部の提携業者へ支払う費用を指します。

それぞれの主な内容は以下のとおりです。

| 自家物流費 | 支払物流費 |

|---|---|

| ・自社の人件費 ・自社車両の燃料・整備費用 ・自社倉庫の維持管理費 | ・輸送費(運賃) ・外部倉庫の使用料・保管料 ・外注への委託費(梱包・荷役など) |

物流コストの削減に取り組むうえでは、コストの内訳を「自家物流費」と「支払物流費」に分類し、それぞれの費用構造を明確にしておくことが重要です。これにより、業務プロセスの最適化や委託内容の再検討など、具体的な改善策を検討しやすくなります。

物流コストの内訳

物流コストの主な内訳は次のとおりです。

各費用について以下で詳しく解説します。

人件費

物流における人件費は、倉庫作業員やドライバー、管理担当者など、物流業務に従事する従業員の給与や福利厚生費を指します。物流業務の一部を外部業者に委託している場合は、業者に支払う委託費も人件費として扱うことがあります。

人件費は物流コスト全体に与える影響が大きいものの、従業員への教育や業務プロセスの見直しを通じて比較的コントロールしやすい側面もあり、コスト削減に取り組むうえで最も重視すべき項目といえます。

例えば、物流企業「ASKUL LOGIST株式会社」では、OJTや紙マニュアルによる従来の従業員教育から、実際の動きを映像で学べる動画マニュアルに移行したことで、1回あたりの教育時間を2時間から30分に短縮することに成功しています。同社の取り組みについては、インタビューした動画を以下に掲載しますので、参考までにご覧ください。

物流業での動画マニュアルの導入事例や活用イメージをより詳しく知りたい方は、「物流業界の生産性向上を助ける動画マニュアルのチカラ(pdf)」をご覧ください。以下のリンクをクリックすると資料をダウンロードできます。

>>「物流業界の生産性向上を助ける動画マニュアルのチカラ(pdf)」を見てみる

輸送・運送費

商品の輸送や運送にかかる費用で、燃料費、高速料金、車両維持費、減価償却費、配送料(配送業者を利用する場合)などが含まれます。自社輸送と外部委託の両方で発生する場合があり、物流コストの中でも特に比率が高い項目です。

輸送距離や所要時間は使用する輸送手段によって大きく変動するため、コストと納期のバランスを考慮しながら輸送手段の最適化を図ることが重要です。

保管費

商品の在庫を倉庫に保管する費用で、自社倉庫の場合は維持費や管理費、減価償却費など、外部倉庫を利用する場合は賃借料や保管料などがかかります。在庫量や保管期間に応じて変動し、過剰在庫やスペースの無駄使いによってコストが増加する傾向にあります。

特に過剰在庫は長期間の保管が必要となるケースが多く、コスト面以外でも品質劣化や使用期限の切迫といった問題が発生しやすくなります。

荷役費

商品の入出荷やピッキング、仕分け、梱包など、倉庫内で行われる一連の作業にかかる費用を指します。荷役費は作業量に応じて増減するため、作業の効率化を図ることでコスト削減につなげやすい項目です。

出荷作業や仕分け作業の効率化・ミスを防止するうえでどのような対策を講じる必要があるのかを詳しく知りたい方は、以下の関連記事もご覧ください。

▼関連記事▼

・出荷作業の改善・効率化に潜む3つの課題と対策事例

・仕分け作業のミスが発生する原因と対策!防止に役立つツールも紹介

包装費

包装費は、商品を梱包・包装するために必要な資材の購入費用を指します。主に段ボール、緩衝材、テープ、結束紐などの費用が含まれ、取り扱う商品の種類や配送頻度によって必要な資材や数量が大きく変わってきます。

包装費の見直しは比較的取り組みやすいものの、安易なコスト削減は商品の品質や企業の信頼性に悪影響を及ぼしかねないことに注意が必要です。梱包作業を効率化したい方は、以下の関連記事もご覧ください。

関連記事:梱包作業を効率化する方法6選!企業事例からわかる改善のコツ

システム管理費

物流業務を効率的に管理するためのシステム運用にかかる費用で、受発注システムや物流管理システムなどの導入および保守費用が含まれます。物流管理システムは、倉庫管理システム(WMS)と輸配送管理システム(TMS)を統合したもので、倉庫・物流業務の最適化を図るうえで重要な役割を果たします。

物流コストが高騰・上昇している原因

物流コストが上昇している背景には、複数の要因が複雑に絡み合っています。ここでは、物流コストが高騰・上昇していている原因について紹介していきます。

ガソリン価格の高騰

2022年以降、世界情勢の悪化により原油供給が不安定になり、それがガソリン価格に多大な影響を与えています。輸送費は物流コストの中でも構成比が高く、特にトラック輸送を中心とした事業では、ガソリン価格の高騰がそのままコスト増加に直結してしまいます。

また、燃料費の変動は予測しづらく、自社でコントロールができない外部要因によるコスト上昇であるため、企業努力だけでは対応しきれないのが実情です。

ドライバーの不足

物流業の人手不足問題」.png)

引用元:内閣府「地域の経済2023 (補論)物流業の人手不足問題」

内閣府が公表している「物流業の人手不足問題」によると、1990年代半ばから2000年頃をピークに減少している傾向があり、近年では横ばいで推移していることがわかります。このようなドライバーの人手不足が物流コスト上昇を引き起こす要因です。

ドライバーが不足すると安定した供給能力を維持できなくなり、採用コストや人件費・外部委託費の増加、配送遅延による追加費用の発生などによって物流コストが上昇します。また、限られた人数では効率的な輸送が困難になるため、トラックの燃料費やメンテナンス費用も増加する可能性があります。

小口の輸送の増加

近年、オンラインショッピングの普及により、多くの配送先に対して少量の荷物を届ける「小口配送・多頻度化」が増加しています。

| 平成2年 | 平成27年 | 令和3年 | |

|---|---|---|---|

| 1件あたりの 貨物量 | 2.43トン/件 | 0.98トン/件 | 0.83トン/件 |

| 物流件数の推移 | 13,656件 | 22.608件 | 25,080件 |

引用元:国土交通省「検討の背景② 物流を取り巻く現状と課題」

少量の荷物を個別の配送先に向けて運ぶため、配送ルートの複雑化や配送回数の増加といった問題が発生しやすく、物流コストが上昇する原因となります。さらに、積載率の低下や再配達の増加、仕分け・積み込み作業の煩雑化などによって、車両や人員の稼働効率が落ち、全体として非効率な運用を招きやすくなっています。

自社の物流コストを正確に把握できていない

物流業務は多岐にわたるため、コスト構造が複雑化しやすく、自社の物流コストを正確に把握できないという問題も起こりがちです。コストの実態を把握できなければ、どこに無駄があるのか、どの部分を見直すべきかを特定できず、非効率な運用が続いてしまいます。

物流コストの削減を図るうえでは、現状のコスト構造から見直すべきポイントを特定したうえで、それぞれに適切な改善策を講じることが重要です。

物流コストの削減を実現するアイデアや方法

物流コストの削減は単一の対策だけでは難しく、複数の改善策を組み合わせて実行することが求められます。

物流コストの削減を実現するアイデアとして次の8点が挙げられます。

- 倉庫内における作業ルールの見直し・定着

- 従業員教育を実施して作業の標準化

- 安全意識の向上によるリスク回避

- 物流拠点の集約化

- マテハンやロボットの導入による省人化

- 過剰包装の見直し

- 倉庫管理システム(WMS)の導入

- 専門業者へのアウトソーシングを検討

それぞれの方法について以下で詳しく解説します。

倉庫内における作業ルールの見直し・定着

倉庫作業における無駄や非効率を削減するためには、現場の作業ルールを見直し、明確な運用ルールとして定着させる必要があります。例えば、ピッキング作業では動線や手順を最適化することで、無駄な移動やピッキングミスがなくなり、作業全体がスピードアップします。

入荷から出荷までの一連のプロセスにおいて、各作業の見直しと改善を図ることで、業務効率の向上と作業時間の短縮、ひいては人件費の削減につなげられます。

倉庫内作業のルールを見直し、従業員に定着させるうえで必要なのが、要件をまとめた手順書もしくはマニュアルです。これらを一から作成する場合、具体的な内容以外に、レイアウトやデザインも考える必要があり、かなりの工数が発生します。そこで、スピーディーに作成するためにも、物流・倉庫作業のマニュアル作成ガイドブックをご用意しています。ガイドブック内では、倉庫内作業のサンプルマニュアルやすぐに使えるテンプレートも掲載しています。以下のリンクをクリックすると資料をご覧頂けます。

>>「【すぐに使える4種類のサンプル付き】 物流・倉庫作業のマニュアル作成ガイドブック(pdf)」を見てみる

従業員教育を実施して作業の標準化

作業の標準化は、物流現場の生産性向上と品質維持に直結する施策です。従業員教育を実施して標準化された手順を遵守することで、無駄な作業や手戻りが減少し、業務効率の向上やヒューマンエラーの防止につながります。これにより、作業時間の短縮や人件費の抑制が可能となり、現場全体のコスト効率が向上します。

しかし、従業員教育を実施するうえでは、マンツーマン指導や教育体制の構築など、様々な工数や負担が発生するため、取り組みをスムーズに取り組めないのも事実としてあるでしょう。そこで参考にしたいのが、物流企業「ソニテック株式会社」の取り組みです。

同社では、作業標準化にあたり、従来から取り組んでいたマンツーマン教育から、動画マニュアル作成ツール「tebiki現場教育」で作成した動画による教育にシフトし、従業員教育にかかる負担を削減しながら作業の標準化を推進することができています。

また、動画を見せるだけで従業員教育が行えるため、教育の工数削減や教育品質の均一化などの効果も実感しています。同社で活用されている動画マニュアル作成ツールのtebiki現場教育の特徴や機能、導入後のサービス内容については以下のリンクをクリックして資料をご覧ください。

>>物流業界に特化した動画マニュアル作成ツール「tebiki現場教育」のサービス資料を見てみる

物流拠点の集約化

物流拠点を複数持つ場合、人件費や保管費、システム管理費などが分散して発生し、全体としての固定費が膨らみやすくなります。複数の拠点を集約することで、施設の維持費や管理体制を一本化でき、コストの削減につなげられます。

ただし、拠点の統合により一部地域への配送リードタイムが延びたり、ピーク時の処理能力が逼迫したりする可能性があります。前もって集約後の配送・管理体制を十分にシミュレーションするなど、物流業務やサービス品質に支障が出ないよう慎重な準備が必要です。

安全意識の向上によるリスク回避

物流現場で事故や災害が起きると、業務の停滞や損害費用が発生し、全体の生産性やコストに大きな影響を与えます。例えばフォークリフトによる接触事故が起きた場合、作業員の人的被害だけでなく、商品や設備の破損、さらには納期遅延といった二次的な損失を招く恐れもあります。

こうしたリスクを回避するためには、現場で働く作業員一人ひとりの安全意識を高めることが重要です。実際に安全意識を向上させた物流企業の事例として、株式会社ロジカルエクスプレスの事例を紹介します。同社では、従来の手順書を用いた教育では、正確な情報が伝わりにくく、安全に対しての意識が低下している課題を抱えていました。

そこで取り組んだのが、従来の紙の手順書から動画マニュアルへの移行です。安全品質の教材として動画を活用した結果、業務上に潜んでいる危険や業務の解像度が伝わりやすくなり、従業員の安全品質向上を実現しています。教育担当者のリソース削減、業務効率化のメリットを受けられ、物流コスト削減にも寄与しているとのことです。

同社の事例は「動画で全拠点の安全品質意識の向上と業務ノウハウの可視化を達成」をご覧ください。なお、物流業界全体で動画を活用した安全教育の取組みが行われています。他企業の事例や動画の有効性などを知りたい方は、以下の資料をご覧ください。画像をクリックすると資料をダウンロード頂けます。

マテハンやロボットの導入による省人化

フォークリフトなどのマテハン(マテリアルハンドリング)や物流ロボットの導入は、作業の自動化・省人化を進め、物流コストの大幅な削減を実現します。手作業による作業負担が減ることで、作業時間の短縮や人員の最適化が可能になり、人件費の抑制につながります。

さらに、業務の標準化や作業ミスの防止にも寄与し、安定した作業品質を確保できるメリットもあります。導入コストはかかるものの、中長期的には業務効率化と生産性向上によるコスト回収が見込めるため、持続的な物流体制を構築するうえで重要な施策といえるでしょう。

過剰包装の見直し

物流コストを無駄に増加させる原因の1つが「過剰包装」です。商品を保護するための包装は不可欠ですが、必要以上に大きな段ボール箱や大量の緩衝材を使うと、包装費や輸送費を押し上げる要因になります。

過剰包装を見直すには、商品ごとに最適な包装サイズや資材を見極め、必要最低限の梱包で安全性を確保することが重要です。見直しに向けては、梱包作業の正しい手順を動画におさめる形で作業手順書を作成するのも有効です。実際に「三井物産グローバルロジスティクス株式会社」では、以下のように梱包作業を動画マニュアルを作成しています。

▼梱包作業を動画化したマニュアルの例▼

※「tebiki現場教育」で作成されています

梱包作業だけではなく、一目見ただけである程度の業務手順が理解できる環境の構築は非常に重要であり、物流コストの削減にもつながる要素です。教育体制を構築するうえで大切な仕組み作りについては、「“手順書通りにできない”から卒業 作業ルールを守らせる効果的な方法(pdf)」をご覧ください。

倉庫管理システム(WMS)の導入

倉庫管理システム(WMS)は、在庫管理や出荷指示、ピッキング作業、帳票発行などの倉庫業務を効率化するシステムです。WMSを導入するとリアルタイムで在庫情報を管理できるため、無駄な在庫や滞留品の発生を抑制し、保管・管理コストの最適化につなげられます。

さらに、入荷から出荷までの在庫の動きと進捗状況を正確に把握できることで、作業の可視化と効率化が進み、ヒューマンエラーの防止や誤出荷の削減にも効果を発揮します。

専門業者へのアウトソーシングを検討

物流業務の一部を専門業者に委託することで、自社での内製化よりも効率的かつコストを抑えて運用できる場合があります。委託費はかかるものの、自社で人員や設備を維持する必要がなくなるため、その分の人件費や管理費を削減できます。また、専門業者は物流に特化したノウハウを有しており、安定した作業品質にも期待が持てるでしょう。

ただし、委託先との連携が不十分だと、納期の遅延や品質のばらつきといったトラブルが発生する可能性があります。アウトソーシングを活用する場合は、自社の基準や要件を確実に満たせる、信頼性の高い委託先を選定することが重要です。

まとめ

物流コストには、自社でコントロールできる要素とできない要素が存在します。燃料費の高騰など外部要因によるコストはコントロールが難しい一方で、倉庫内の作業手順や管理方法は自社で効率化・最適化することができます。このように、コントロール可能な部分に対して適切な対策を講じることが、物流コストの削減と持続的な物流体制を実現する鍵となります。

作業の標準化や安全教育には「動画マニュアル」の活用がおすすめです。実際の動作を視覚的に示すことで、作業員の理解度が高まり、作業効率と安全意識の向上につながります。その結果、ヒューマンエラーや労働災害による損失を抑制し、物流コストの削減にも寄与することが期待できます。