安全教育の動画マニュアル作成ツール「tebiki現場教育」を展開する、現場改善ラボです。

KY活動(危険予知活動)とは、事前に危険を予測し、予防措置を講じて、労働災害やトラブルを未然に防ぐ活動です。従業員の安全と健康を守るために非常に重要な活動であり、従業員がKY活動に参加することで、自身の安全意識の向上に繋がります。

そこで本記事では、KY活動の具体的な進め方や記入例文、ネタ切れ対策などを解説します。

ちなみに、「危ないから止めましょう」と注意しても不安全行動は繰り返されます。行動科学セーフティマネジメント=BBS(Behavior based safety)によると、ヒトが危険行動を繰り返してしまう理由は、たった2つしかないと言われています。

※BBS:行動に基づいたセーフティのことで、安全性に関わるすべての行動を管理できるようにするプロセスのことであり、過去30年以上の何千という実験・検証から成果を実証されている科学的手法。

このBBSに基づいて、不安全行動を止めさせるための方法を、資料「繰り返される不安全行動 行動科学から編み出す決定的防止網」にまとめているので、あわせてチェックしてみてください。

また、具体的なKY活動に向けた訓練に「KYT(危険予知トレーニング)」がありますが、安全効果を高める教育手法として昨今「動画を用いたKYT」の導入が増えています。動画KYTの効果や改善事例は以下の資料からご覧いただけるので、こちらも参考にしてみてください。

目次

KY活動(危険予知活動)とは

KY活動(危険予知活動)とは、現場に潜む危険を事前に見つけ出し、リスクを取り除くことで事故やトラブルを未然に防ぐ取り組みです。「危険(Kiken)予知(Yochi)活動」の略称で、作業に関わる事業者と従業員が一体となって実施します。単なる点検や注意喚起ではなく、危険を予測して具体的な防止策につなげることが特徴です。

安全管理に携わる皆様にとって、「危ないから止めましょう」と注意した不安全行動が繰り返されることは、よくある経験ではないでしょうか。

「注意した不安全行動が繰り返される」というKY活動の課題は、まさに「ルール無視」が起きている状態です。

この「ルール無視」の根本原因である「品質意識」(安全意識)の低下について、その考え方と対策を以下の資料で解説します。

>>品質意識の低下が招く「ルール無視」に対する考え方と対策を見てみる

行動科学セーフティマネジメント=BBS(Behavior based safety)によると、ヒトが危険行動を繰り返してしまう理由は、たった2つしかないと言われています。

※BBS:行動に基づいたセーフティのことで、安全性に関わるすべての行動を管理できるようにするプロセスのことであり、過去30年以上の何千という実験・検証から成果を実証されている科学的手法。

このBBSに基づいて、不安全行動を止めさせるための方法を、資料「繰り返される不安全行動 行動科学から編み出す決定的防止網」にまとめています。「何度指導を行っても、不安全行動が直らない従業員がいる…」と課題に感じられている方は、ぜひ本資料をダウンロードしてみてください。

>>「繰り返される不安全行動 行動科学から編み出す決定的防止網」を見てみる

KY活動の具体例

具体例として、作業前に全員でその日の行動目標を確認する「安全唱和」や、危険箇所を声に出して指差す「指差呼称」などがあります。これらは一見シンプルな行動ですが、危険を「意識化」することで作業中の不注意を減らし、労災防止に直結します。

また、KY活動と混同されやすい言葉にKYT(危険予知トレーニング)があります。KYTは、実際の作業や職場環境を題材にして「どこに危険が潜んでいるか」「どうすれば防げるか」を考える訓練のことです。繰り返し訓練を行うことで危険を発見する力が高まり、実際のKY活動にも効果的に活かせます。そのため、KY活動とKYTを組み合わせることで日常的な安全意識を高め、組織全体の事故防止につなげることができます。

形骸化しないKYTのフレームワークである「動画KYT」の進め方や改善事例について知りたい方は、以下の資料も参考になると思います。

KY活動(危険予知活動)の目的と効果

KY活動の目的は、労働災害やヒューマンエラーによるトラブルを未然に防ぐことです。現場のリスクを洗い出し作業者全員で共有・対策することで「起こりうる事故」を「起こらない事故」へ変える効果が期待できます。

厚生労働省の分析※1によると、労働災害の9割以上は「不安全な行動」や「不安全な状態」が原因です。手順の省略や保護具の未着用、通路への資材放置といった小さな油断が重大事故につながるため、KY活動はそれを気づかせ改善につなげる有効な対策です。

また、KY活動は安全意識の向上にとどまらず、従業員が「安全を守る主体だ」と意識することでチームワークや報連相が強化されるというメリットがあります。その結果、事故防止に加え、生産性や働きやすさの向上にも効果を発揮するでしょう。

▼不安全行動が繰り返される原因や解消法、対策について知りたい方はこちらをクリック▼

繰り返される不安全行動はどう防ぐ?行動科学から編み出す「決定的防止網」をみる(無料公開中)

「ヒヤリハット」や「リスクアセスメント」との違い

KY活動とヒヤリハットはどちらも「安全」に関わる重要な概念ですが、役割や意味が異なります。KY活動(危険予知活動)は作業前に職場や作業の中の危険を洗い出し、指差呼称などで共有して対策を取る「予防的な取り組み」です。

一方、ヒヤリハットは「ヒヤリとした」「ハッとした」という事故未遂の体験を指し、例えばフォークリフトと接触しそうになった場面などが該当します。これを記録・分析することで、再発防止に活かせます。

つまりKY活動は「起こる前に予測すること」、ヒヤリハットは「起きかけた危険を教訓にすること」。両方を組み合わせることで安全意識を高め、労災防止をより確実にできます。

ヒヤリハットと同様に、KY活動とよく似た言葉で「リスクアセスメント」がありますが、厚生労働省によると以下のような違いがあるとされています。

▼「KY活動」と「リスクアセスメント」の違い▼

| KY活動 | リスクアセスメント | |

|---|---|---|

| いつ | 毎日、または作業を行うたびに | 設備や作業手順などを変更するとき |

| どこで | 主に作業現場で | 主に事務所や会議室などで |

| 誰が | 作業者、監督者 | 作業者、監督者、管理者、安全スタッフ (組織全体で) |

| 何を | 作業を対象に | 設備や作業手順書を対象に |

| どのように | 作業場を確認しながら危険の有無で、 即決・即断で危険を回避する | 作業手順を思い出しながら危険の程度を明確にして話し合い、時間とお金をかけて安全な設備や作業方法に改善する |

| なぜ | 作業に潜む危険に迅速に対応するため | 職場や作業に潜む危険を根本的に減らすため |

参照:リスクアセスメント(厚生労働省)※2

これらの活動はそれぞれ異なる目的と手法を持ちながらも、最終的には労働者の安全を守るために補完し合う関係にあります。リスクアセスメントの具体的な進め方やコツ、例題について知りたい方は、以下のリンクをクリックし元労基署長が直々に解説した無料動画をご覧ください。

>>>現場のキケンを見極めるリスクアセスメントの進め方は?(視聴無料)

4ラウンド法に基づくKY活動の進め方

ここからは、厚生労働省によるイラストシート※3を使いながら、KY活動の進め方についてステップごとに解説します。1人で行う「1人KY」についても解説しますので、是非ご覧ください。

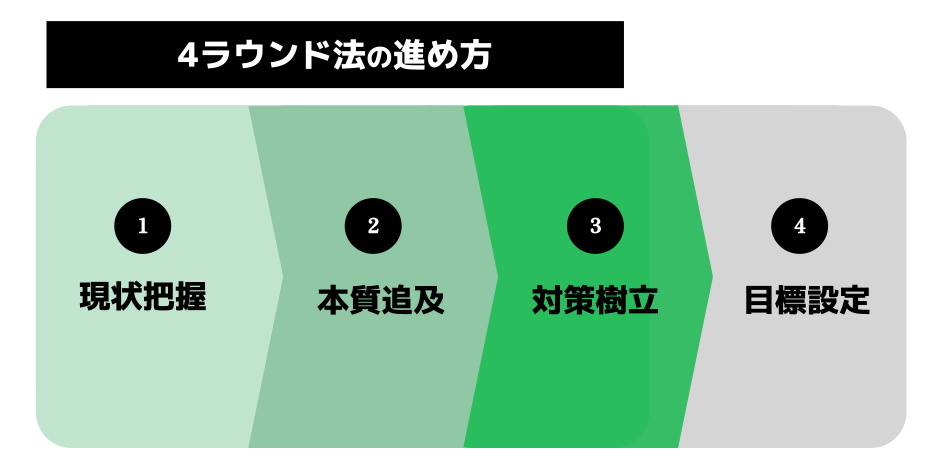

4ラウンド法とは、KY活動を効率的かつ体系的に進めるための手順で、現場で起こりうる危険を複数人で段階的に洗い出し共有・対策までつなげる方法です。進め方は以下の通りです。

| ラウンド | 項目 | 危険予知トレーニングのポイント |

|---|---|---|

| 第1ラウンド | 現状把握 | 「どんな危険が潜んでいるか」議論する |

| 第2ラウンド | 本質追及 | 「これが危険のポイントだ」と問題の本質を捉える |

| 第3ラウンド | 対策樹立 | 「あなたならどうする」の思考で対策を検討する |

| 第4ラウンド | 目標設定 | 「私たちはこうする」の視点で行動目標を立てる |

これから進め方を解説しますが、元労働基準監督署署長が解説する「4ラウンド法の取り組み方」の動画と併せてご覧いただくとより実践的に取り組めます。以下のリンクから無料で解説動画を視聴できるため、ぜひご覧ください。

>>>労働災害の未然防止につなげる「4ラウンド法の進め方」を簡単に学ぶ(視聴無料)

KY活動を行うための準備

KY活動を効果的に進めるには、事前の準備が重要です。基本的な流れは「チームを決める」「役割を分担する」「テーマを決める」「教材を用意する」という4つのステップです。

- チーム決め

- 役割分担(リーダー/書記/レポート係/発表者/コメント係)

- テーマ決め

- イラストシートや写真などを用意

チームは5〜6名程度に設定すると議論が活発になりつつ、全員が発言できるバランスを保てます。役割分担としては、リーダー、書記、レポート係、発表者、コメント係を設けると進行がスムーズです。テーマは実際の業務や作業手順に即したものを選ぶことで、より実践的な議論につながります。

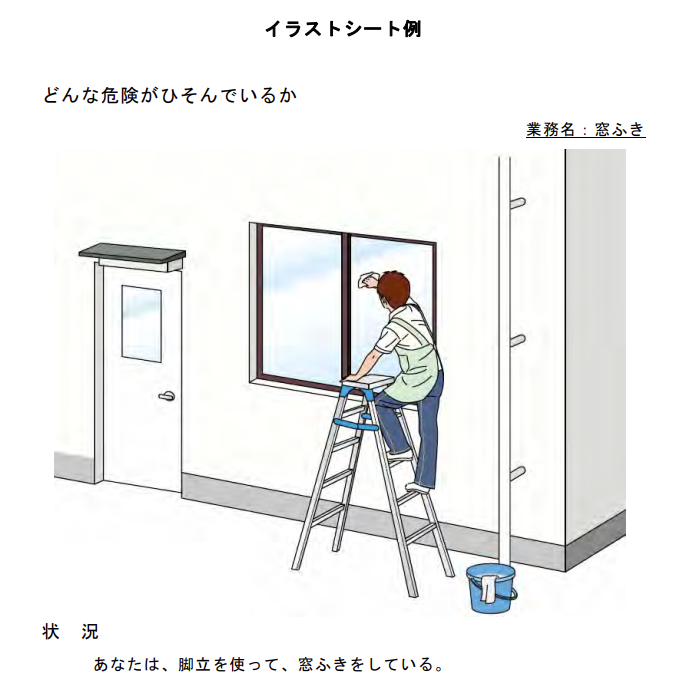

また、イラストシートや写真などの教材は、作業現場での具体的な状況が視覚的に理解できるものを用意すると効果的です。例えば、高所作業や重量物の取り扱い場面など危険の芽を発見しやすい題材を選ぶと、より現実的なリスク予知につなげられます。

現場改善ラボでは、会員213名を対象にヒヤリハット事例を収集し、わかりやすいイラストと共に解説したPDF資料もご用意しております。KY活動のネタとして、是非お役立てください。

>>現場で実際に発生したヒヤリハット集!使えるイラストや再発防止に向けた対策までを網羅した資料をみる(無料配布中)

第1ラウンド:現状把握

第1ラウンドは、”どんな危険が潜んでいるか”を踏まえて、以下の手順で現状を把握していきます。まずは現場や作業の中に潜む危険をできるだけ多く抽出し、チーム全員でイラストや写真を見ながら「ここで手を挟む可能性がある」「足元に障害物がある」といった具体的な危険を書き出します。この段階では正解を求めず、思いつく危険を漏れなく列挙することが大切です。

▼第1ラウンドの進め方の例▼

- リーダーは、”どんな危険が潜んでいるか”メンバーに問いかける

- メンバー全員でイラストシートを見ながら気づいた危険やリスクを発言する

- 書記は発言を模造紙にまとめる

- 5〜7項目を目標に危険やリスクを洗い出す

- 洗い出した内容を議論して加筆や修正を行う

危険やリスクを洗い出す方法としては、現場の作業手順や過去の事故・ヒヤリハット事例を参考にするのが有効です。具体的には、作業中に手や足が挟まれる可能性のある箇所、滑りや転倒のリスクがある場所、作業環境や設備の不備による危険などをチェックします。

また、目に見える危険だけでなく、作業手順の曖昧さや作業者の習慣による潜在リスクも洗い出すことが重要です。こうした「人の思い込み」「慣れ」「不注意」といったヒューマンエラーにつながる要因を意識的に取り上げることで、労災を未然に防ぐための実践的な安全教育にも直結します。

単なる危険の指摘にとどまらず、「なぜそのエラーが起こるのか、どうすれば回避できるのか」をチーム全員で共有することで現場全体の安全意識が高まり、教育効果も定着しやすくなります。従業員のヒューマンエラーを減らす対策や不安全行動を改善する具体的な方法については、以下のリンクから別紙のガイドブックをダウンロードしてご覧ください。

>>ヒューマンエラーはどうやって減らす?労災の真因にアプローチする「安全教育」の方法をみる(無料配布中)

第2ラウンド:本質追及

第2ラウンドでは、第1ラウンドで出された危険の中で「重要な危険ポイント」が何かを追究しましょう。メンバー同士で議論して重要な項目を1〜2個に絞り、○印を付け、指差呼称で確認してください。

▼本質追及時の話し合いのセリフ例▼

- リーダー「それでは、危険のポイントを、“現場での転倒”に絞り込みます」

- メンバー「はい」

- リーダー「では、“現場での転倒”に印を付けてください」

- 書記 「はい」

- リーダー「それでは、危険ポイントの指差し唱和をします。構えて!ヨシ !」

- メンバー「ヨシ !」

この作業が終わったのちは、抽出した危険を評価し優先度をつけます。具体的には発生頻度や影響の大きさを基準に分類し、どの危険にまず対策を講じるかを決定します。曖昧な危険は具体化し、評価基準をチームで統一しておくと議論がスムーズになります。例えば、足元に散乱した工具は発生頻度が高く影響は中程度、高所作業での落下物は発生頻度は低いが影響は大きい、といった形で整理します。

>>ゼロ災の達成に向けた「安全意識を高める」教育方法について知りたい方はこちらをクリック!

第3ラウンド:対策樹立

第3ラウンドの対策樹立では、第2ラウンドで決定した優先度に基づき「危険なポイント」の解決策を議論します。この段階では短期で実施できる応急措置と、長期的に安全を確保する恒久的な改善策の両方を考えることが重要です。

まず、チームで各危険の詳細を再確認し、第1ラウンドで話し合った「どのような状況で事故が起こるか」「誰が影響を受けるか」という点を踏まえたうえで、次のような項目に分けて対策を整理します。

| 例 | |

|---|---|

| 応急対策の立案 | ・足元の工具や資材は定位置に戻す、作業後に片付ける ・危険箇所に仮設フェンスや注意表示を設置する ・作業者に保護具の着用を徹底させる |

| 恒久的改善策の検討 | ・作業手順の見直しや標準化 ・設備や作業台の改良、手すりや安全ネットの設置 ・定期的な点検や保守のスケジュール策定 |

| 実行可能性・効率の確認 | ・工具の定位置管理で作業距離が増えすぎないか確認 ・手すりや安全ネット設置による作業中断やコストを評価 ・標準手順の導入で作業時間が過剰に増えないか確認 ・定期点検が作業と重ならず無理なく実施できるか検討 |

ここで、「対策が実現可能か?」「対策は現場に即したものになっているか?」という点も確認することで、提案した対策が実際に現場で無理なく運用できるかを評価し、作業効率や安全性への影響を事前に把握できます。これにより、短期的な応急措置と長期的な恒久改善策の両方が現実的かつ効果的に実行できるかを検討でき、現場での定着率を高めることができます。

また、対策を検討する際には役割を分担して進めると効率的です。リーダーは議論の進行、書記はアイデアの整理、発表者は対策案の共有、コメント係は改善点や補足をまとめます。こうしてチームで具体策を決定することで、次のラウンドで現場に落とし込みやすくなります。

KY活動で「手順の見直し」や「保護具の着用徹底」といった対策(=ルール)を樹立しても、それが現場で無視されては意味がありません。

この「ルール無視」の根本原因である「品質意識」(安全意識)の低下について、その考え方と対策を以下の資料で解説します。

>>品質意識の低下が招く「ルール無視」に対する考え方と対策を見てみる

第4ラウンド:目標設定

最後に、第4ラウンドでは第3ラウンドで検討した対策の中から「重点実施項目」を絞り込み、それをチーム全員で具体的な行動目標に落とし込みます。単に対策を決めるだけでなく、「誰が・何を・いつまでに行うか」を明確にすることで実行の確実性を高め、現場での定着を促します。

手順としては以下の通りです。

| 項目 | 内容 | 例 |

|---|---|---|

| 重点実施項目の選定 | 第3ラウンドで決めた対策から、特に優先度の高いものを絞る | ・足元の工具整理 ・高所作業での安全帯着用 |

| チーム行動目標に具体化 | 重点項目をチームで取り組む具体行動にする | ・作業後に工具を定位置に戻す ・作業前に安全帯着用を確認する |

| 役割と期限の明確化 | 担当者と期限を決め、実施責任を共有する | ・工具整理はAさんが作業後にチェック ・安全帯確認はBさんが作業前に点検 |

| 指差呼称で確認 | チーム全員で声に出して目標と役割を確認する | 「工具整理、ヨシ!安全帯着用、ヨシ!」 |

このようにして、第4ラウンドでは重点実施項目をチーム行動目標に具体化し、現場で安全行動を確実に実行する仕組みを整えましょう。

1人KYの進め方

1人KYは、従業員が個人で職場の危険箇所を洗い出し改善策を考える手法です。自分自身でリスクを発見し対策を検討することで、「自分の身は自分で守る」という意識が高まり、安全意識やモチベーションの向上につながります。また、職場環境を自ら改善する経験を通して責任感や自信が養われ、仕事の成果にも好影響をもたらします。

▼1人KYの例▼

| 工場での1人KY | 作業現場の設備や作業手順の危険を個人で洗い出します。普段とは異なる視点で設備を観察することで、作業中には気づきにくい危険箇所を発見し、事故やトラブルの未然防止につなげられます。 |

| オフィスでの1人KY | デスク周りや通路などオフィス内の危険箇所をチェックし、改善策を提案します。個々の安全意識が高まることで、オフィス全体の安全性向上にも貢献します。 |

1人KYは個人で行うため、複数人で実施する4ラウンド法に比べて、初心者目線でのリスクを見逃す可能性があります。そのため定期的に結果をチームで共有し、抜け漏れがないように工夫して実施することが重要です。

1人KYの詳しい進め方や形骸化させないポイントについては、下記の関連記事をご参照ください。

関連記事:1人KY活動の進め方とは?形骸化を防ぐ仕組み作りと定着のコツも解説

KY活動(危険予知活動)の例文と書き方

この章では、厚生労働省が紹介しているイラストシート※3を用いて、例文や書き方を見ていきましょう。次章『無料!KY活動(危険予知活動)で使えるエクセルテンプレート』ではKY活動ですぐに使えるシートをダウンロードできますので、こちらも併せてご活用ください。

挟まれ・巻き込まれ

| 記入例文 | |

|---|---|

| 第1ラウンド 現状把握 | ・ロッカーを傾けた際に勢いよく動き、同僚の手が挟まれる ・ロッカーを載せる際、台車が動いて足が巻き込まれる ・ロッカーを押し込む際、バランスを崩して手を挟む ・台車の車輪に異物が挟まり、移動中に急停止してロッカーが落下する |

| 第2ラウンド 本質追及 | ・ロッカーを傾けた際に勢いよく動き、同僚の手が挟まれる【◎最重要】 ・ロッカーを載せる際、台車が動いて足が巻き込まれる【〇:重要】 ・ロッカーを押し込む際、バランスを崩して手を挟む ・台車の車輪に異物が挟まり、移動中に急停止してロッカーが落下する【〇:重要】 |

| 第3ラウンド 対策樹立 | ・ロッカーを傾ける際は同僚と声をかけ合い、安全なタイミングで作業を進める ・台車の車輪にストッパーをかけ、ロッカーをしっかり支えながら載せる ・台車を押す前に、車輪や作業経路を点検し、異物がないことを確認する |

| 第4ラウンド 目標設定 | ・作業中に声をかけ合い、安全確認を徹底する ・台車のストッパーを必ず使用し、車輪の状態を点検する【チーム目標に決定】 ・作業者の位置を確認し、挟まれ・巻き込まれを防ぐ |

このKY活動の例から読み取れる注意ポイントを整理すると、まず「手や足が挟まれる・巻き込まれる危険」は、作業者同士の連携不足や台車・ロッカーの制御不足が大きな原因であることがわかります。現場では作業開始前に作業手順や周囲の状況を必ず確認し、声掛けや目視でお互いの位置を意識することが重要です。また、台車のストッパー使用や車輪の点検など、作業環境や設備の安全確認も必須です。

さらに、対策を立てる際には「誰が何をするか」を明確にし、チーム全員で目標を共有することが安全行動の定着につながります。挟まれ・巻き込まれは一瞬の油断で発生するため、日常的に声掛けや確認行動を習慣化することが事故防止の最大のポイントです。

転倒

| 記入例文 | |

|---|---|

| 第1ラウンド 現状把握 | ・窓を拭こうと身を乗り出し、脚立がぐらついて落ちる ・脚立から飛び降りて、着地した時によろけて足をひねる ・昇りながら窓に近づこうと足を寄せ、濡れた脚立で滑り転落する ・拭き具合を確認するために後ずさり、バケツに足をひっかけて転ぶ |

| 第2ラウンド 本質追及 | ・窓を拭こうと身を乗り出し、脚立がぐらついて落ちる【◎最重要】 ・脚立から飛び降りて、着地した時によろけて足をひねる【〇:重要】 ・昇りながら窓に近づこうと足を寄せ、濡れた脚立で滑り転落する ・拭き具合を確認するために後ずさり、バケツに足をひっかけて転ぶ【〇:重要】 |

| 第3ラウンド 対策樹立 | ・脚立を正面に置けばよいと思う ・脚立の反対側に昇って拭くというのもあります ・拭く位置などによって、脚立をこまめに動かすのもよい |

| 第4ラウンド 目標設定 | ・脚立を正面に置く ・脚立の反対側に昇る ・脚立をこまめに動かす【チーム目標に決定】 |

この例からの注意ポイントを整理すると、高所作業では「脚立の安定性」と「作業姿勢の取り方」が非常に重要であることがわかります。身を乗り出したり後ずさりしたりすると、ほんのわずかなバランスの崩れでも転落や捻挫につながる危険があります。

対策では、脚立の置き方や移動方法を工夫し作業位置に応じて正面から昇る、反対側から作業する、必要に応じて脚立をこまめに移動させるといった具体的な手順を決めることが効果的です。また、チーム全員で目標を共有し、声掛けや位置確認を習慣化することで、転落や捻挫などの事故リスクを大幅に減らせます。

ポイントは、作業者1人ひとりが「無理な姿勢をとらない」「脚立の安定を確認する」ことを常に意識することです。

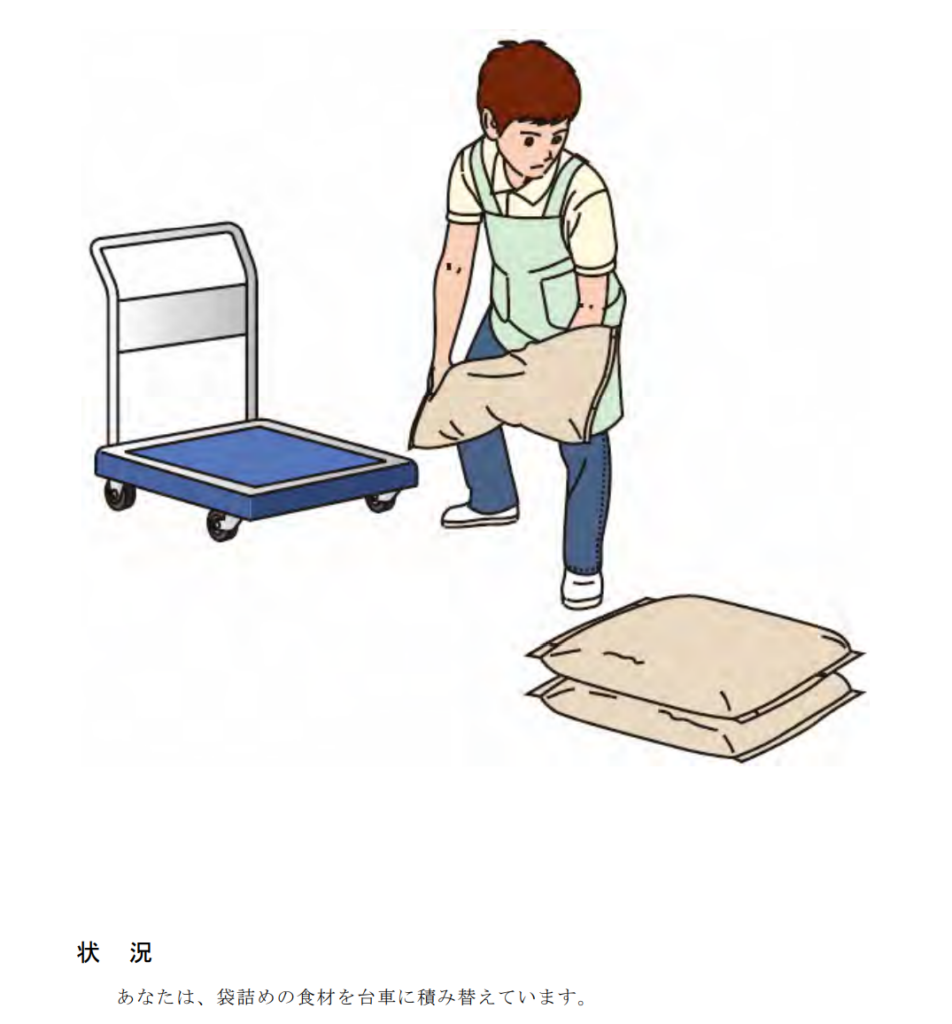

動作の反動・無理な動作

| 記入例文 | |

|---|---|

| 第1ラウンド 現状把握 | ・重い袋を持ち上げた際、腰に負担がかかりぎっくり腰になる ・袋を台車に乗せようとした際、無理な姿勢でバランスを崩し転倒する ・袋を急いで積み替えた際に台車が動き、衝突や転倒につながる ・袋を運ぶ際に手を滑らせて落とし、足や他の荷物を傷つける |

| 第2ラウンド 本質追及 | ・重い袋を持ち上げた際、腰に負担がかかりぎっくり腰になる【◎最重要】 ・袋を台車に乗せようとした際、無理な姿勢でバランスを崩し転倒する【〇:重要】 ・袋を急いで積み替えた際に台車が動き、衝突や転倒につながる【〇:重要】 ・袋を運ぶ際に手を滑らせて落とし、足や他の荷物を傷つける |

| 第3ラウンド 対策樹立 | ・台車の積載高さを事前に調整し、無理なく積み替えられるようにする ・袋を積む際は台車の車輪を固定し、動かない状態で作業を行う ・袋を運ぶときは作業手袋を着用し、滑りにくい状態で作業する |

| 第4ラウンド 目標設定 | ・正しい持ち上げ方を徹底し、腰や腕に負担をかけない ・台車を固定し、安全な状態で積み替え作業を行う【チーム目標に決定】 ・作業環境を整え、袋の滑りやすさを軽減するために手袋を着用する |

この例から学べる注意ポイントは、荷扱い作業では腰や手への負担、台車の安定性、作業環境の整備が重要であることです。重い荷物を持ち上げるときは正しい姿勢で持ち上げ、無理な姿勢や急ぎ作業を避けることが基本です。また、台車を使用する場合は必ず車輪を固定し、作業中に動かないようにすることで転倒や衝突のリスクを減らせます。

対策では、台車の積載高さや作業手順を事前に調整し、作業手袋の着用など物理的に滑りを防ぐ工夫も効果的です。チーム全員で目標を共有し、安全な作業手順を習慣化することで、腰痛や転倒などの事故を未然に防ぐことができます。

物理的な対策と合わせて、事故の根本原因である「ヒューマンエラー」を防ぐための安全教育を実施することが、労災を未然に防ぐ鍵となります。

>>ヒューマンエラーによる労災を未然防止する安全教育を見てみる

無料!KY活動(危険予知活動)で使えるエクセルテンプレート

KY活動の記録は、職場内の安全管理を向上させるために必要不可欠です。安全のための対策や従業員の考えを記録しておけば、人員配置が変わった際にも活用できるため、できるだけ詳細に記録しておくと良いでしょう。

以下に、KY活動の4ラウンド法において活用できるエクセルテンプレートをご用意しました。現場改善ラボのメルマガを登録するだけで無料でダウンロードできますので、是非ご活用ください。

▼現場改善ラボメルマガ登録フォーム▼

ネタ切れ対策にも!KY活動を効果的に進めるポイント

KY活動は、毎日の習慣として続けていくことで現場の安全意識を高める取り組みです。しかし「いつも同じ話題ばかりになる」「形だけの活動になっている」といった悩みを抱える方も多いのではないでしょうか。効果的に進めるには危険を分かりやすく伝える工夫や、参加者が主体的に関われる仕組みが必要です。

ここでは、KY活動をマンネリ化させず成果につなげる以下の具体的なポイントをご紹介します。

従来のKY活動の弱点を克服した新たな教育手段として、「動画」を活用している企業が増えています。現場の危険やとるべき行動をわかりやすく伝えられる「動画KY活動」について詳しく知りたい方は、以下のリンクをクリックし実際のサンプル動画をご覧ください。

>>形骸化したKY活動から脱却!労災を未然防止する「動画によるKY活動」のメリットやサンプル動画をみる(無料配布中)

現場に潜む危険を「可視化」する

危険を「分かっているつもり」で流してしまうと、KY活動は形骸化しやすくなります。例えば「脚立から落ちる危険がある」と言葉で説明しても、作業者が自分事としてリアルに想像できるとは限りません。ここで有効なのが「危険の可視化」です。現場写真やイラストを使って「どの位置で体を伸ばすとバランスを崩しやすいのか」といった状況を具体的に示せば、作業者は危険を直感的に理解できます。

さらに近年では、動画による可視化が特に効果を発揮しています。実際の作業シーンを撮影し、「安全手順を守った場合」と「守らなかった場合」を比較すれば、危険の大きさが一目瞭然です。

例として、「ロール台車を扱う際のキケン」を可視化した動画をお見せします。

※「動画マニュアルtebiki」で作成

不適切なロール台車の扱いの危険性を再現した動画は、「ほんの少しの油断で事故につながる」という実感を強く与えます。動画は紙や口頭の説明よりも記憶に残りやすく、新人や外国人作業者にも分かりやすいため、安全教育における有効な教材として活用できます。

ほかにも現場で活用されている動画の例について知りたい方は、以下のリンクから詳細な資料をご覧ください。

>>安全意識が高い製造現場が活用している「動画による安全教育」の事例をみる(無料配布中)

現場のヒヤリハット報告を活性化する

KY活動の質は、どれだけ現場から「生きたヒヤリハット」を集められるかで決まります。しかし多くの現場では、「報告が出てこない」「同じ人しか発言しない」といった停滞が見られます。その背景には「報告しても評価されない」「小さなことは言う必要がない」といった心理的な壁があります。

これを乗り越えるには、上層部がまず率先して自分の失敗談や気づきを共有することが効果的です。「自分も作業中にヒヤッとしたことがある」と打ち明けることで、現場は「小さなことでも出していいんだ」と安心して発言できるようになります。また、報告を単に集めるだけでなく、ミーティングや掲示板で「良い気づき」として取り上げて評価する仕組みを作ると報告のモチベーションが上がります。これによりKY活動に必要な事例が蓄積され、形だけでなく実態に即した内容へと育つでしょう。

加えて、ヒヤリハットを報告する仕組みを整えることも非常に重要です。現場改善ラボでは、現場ですぐに使える「ヒヤリハット報告書」のテンプレートが内包された「ヒヤリハット事例集」のPDF資料を無料で公開しておりますので、是非お役立てください。

>>無料のヒヤリハット報告書のテンプレートはこちらをクリック!

安全衛生活動のネタを参考にする

毎回ゼロから危険を洗い出すやり方では、どうしてもネタ切れが起こります。その結果活動が単調になり、参加者の意欲も低下しかねません。そこで活用できるのが、社内外の安全衛生活動で使われている事故事例や過去のヒヤリハット事例です。

労基署や業界団体が公開している災害事例集を題材にし、「同じことが自社の現場で起きるとしたら、どこが危ないか?」と議論するとよいでしょう。外部・内部のネタを組み合わせることで、KY活動の幅を広げ、ネタ切れを防げます。

以下のリンクから現場改善ラボのメルマガにご登録いただくと、KY活動のネタとして参考になる行事の年間カレンダーのデータをダウンロードできます。「年間カレンダーを事業所に貼りたい」という方は、こちらをお使いください。

>>元労基署長が解説!KY活動のネタに使える「安全衛生委員会の議題ネタカレンダー」をダウンロードする(無料配布中)

KYミーティングを開催する

KY活動を「紙に書くだけ」で終わらせてしまうと、どうしても受け身になりやすくなります。そこで重要なのが、全員で集まり意見を交わす「KYミーティング」です。通常、朝の作業開始前に5~10分程度の短時間で行いますが、作業内容の変更時や昼休憩後に実施する場合もあります。

例えば、「昨日のヒヤリハットから一つ取り上げ、どう防げるかを全員で考える」といった形式にすれば、日常業務に直結したテーマで議論でき、現場感覚のある安全対策が生まれやすくなります。重要なのは、リーダーが一方的に発表するのではなく、メンバー全員が声を出して参加できるようにすることです。「あなたならどうする?」と問いかけながら進めることで、参加者の主体性を引き出せます。

さらに、終了時にワンポイントKYを加えることで、作業前の安全意識をより高めることが可能です。例として、「今日の作業で予想される最も大きなリスクは何か」という問いを投げかけ、参加者全員が意見を出し合うことで危険に対する意識をさらに高めることができます。回答として、滑りやすい足場が懸念される場合は滑り止めの設置や清掃の徹底が重要な対策として挙げられます。

>>KY活動・KYT(危険予知トレーニング)の進め方や課題解決に向けたアプローチを知りたい方はこちらをクリック!

行動目標を設定し、効果を数値化する

KY活動を「話し合い」で終わらせず、具体的な行動に結びつけることが何よりも大切ですが、行動目標を設定することで単に危険を把握するだけでなく、それを改善につなげるための指針となります。例えば「作業開始前に台車のストッパーを必ず確認する」「脚立は必ず正面から昇降する」「毎朝、足場の状態を全員で点検する」といった、誰もが理解でき、実行可能な内容に落とし込むのがポイントです。

さらに、設定した行動目標が現場で実際に守られているかを点検表や観察で確認し、数値化して効果を把握します。例えば「一週間でストッパー確認が何回実施されたか」を記録すれば、改善度合いを客観的に評価できます。数値として成果を可視化することで「活動が事故減少につながっている」という実感が得られ、現場全体のモチベーション向上にもつながります。

行動目標を設定し、その達成状況を数値で振り返る仕組みを持つことで、KY活動は「気づき」で終わらず「行動」と「改善」へと発展していきます。

>>実践的なKY活動・KYT(危険予知トレーニング)の方法を知りたい方はこちらをクリック!

ここまで、KY活動の具体的な施策やネタ切れ時に有効な活動についてご紹介しました。一方で、「ミーティングや注意喚起だけでは現場に潜む危険が上手く伝わらない…」とお悩みではありませんか?

次章では、KY活動・KYTの好事例をご紹介します。教育成功のヒントとして、是非ご参照ください。

KY活動やKYTを通じて安全教育に成功している企業事例

ここでは、KY活動・KYTの好事例として以下の3社をご紹介します。

- コスモ石油株式会社

- 株式会社ロジパルエクスプレス

- ASKUL LOGIST株式会社

なお、ここで取り上げた3社はいずれも「動画(動画マニュアル)」を活用した教育を実践しています。動画が安全教育に効果的な理由や具体的な活用方法・活用事例についてより詳しく知りたい方は、以下のリンクをクリックし別紙のガイドブックをご覧ください。

>>動画なら効果的に安全意識を高められる!動画を使った安全教育のススメをみる(無料配布中)

コスモ石油株式会社:KYTの内容を動画で再現し、危険のリアルさを共有

まず、コスモ石油株式会社の事例をご紹介します。

| 課題 | 動画(tebiki)の導入効果 |

|---|---|

| ・紙マニュアルでは動きのある作業や危険行動の再現が難しく、理解に時間がかかった ・新人・中途採用者の教育負担が大きく、トレーナーの業務負担が深刻化 ・協力会社を含めた安全教育で、災害事例や再発防止策を浸透させるのが課題 | ・労働災害事例やKYTの内容を動画で再現し、危険のリアルさを共有できるように ・新人教育の効率化を実現し、教育時間・トレーナーの負担を削減 ・協力会社を含めた全体会議で動画を活用し、ゼロ災活動を強化 |

同社では石油プラントという危険物を扱う特殊環境のなかで、安全教育の徹底が必須でした。しかし、従来の紙マニュアルやテキスト中心の教育では動きや周囲の状況を正しく伝えきれず、「危険が実際にどう起きるか」が作業者に十分理解されないことが課題となっていました。結果としてOJT依存が強まり、トレーナーの負担や教育時間の増大にもつながっていました。

そこで導入されたのが「tebiki」による動画マニュアルです。労働災害の発生状況や危険行動を動画で再現することで、ヒヤリハットや不安全行動を視覚的に理解しやすくなり、KYT活動の精度が大幅に向上しました。さらに協力会社を交えた「ゼロ災実行リーダー会議」でも活用され、危険を全員で共有・再発防止策を徹底する場として効果を発揮しています。

結果として、新人・中途採用者の教育スピードが向上し、トレーナーの負担も軽減。KY活動やKYTを通じた「安全第一」の文化づくりに、動画活用が大きく寄与しています。

>>同社が導入・活用した動画マニュアル「tebiki」について知りたい方はこちらをクリック

株式会社ロジパルエクスプレス:動画で時間や場所に縛られない安全教育を実現

続いては、株式会社ロジパルエクスプレスの事例です。

| 課題 | 動画(tebiki)の導入効果 |

|---|---|

| ・紙マニュアルは情報量が少なく、危険行動や正しい基準が伝わりづらい ・拠点ごとにマニュアルやルールがバラバラで、作業品質に差が出ていた ・マニュアルの検索性・アクセス性が低く、現場で活用されにくい | ・荷物の積載基準やフォークリフト操作などを動画で具体的に再現し、危険の認識を統一 ・倉庫・ドライバー教育に活用し、時間や場所に縛られない安全教育を実現 ・動画で統一マニュアルを作成し、全拠点・全従業員に展開 |

同社では倉庫業務やトラックドライバー業務を担う約300名(社員・派遣・パートナー社員含む)を対象に、安全品質教育を徹底してきました。しかし従来の紙マニュアルでは拠点ごとにルールが異なり、業務品質や作業手順にバラつきが発生。さらに「胸の高さまで積載」といった基準も紙では人によって解釈が異なり、荷崩れや事故の要因となっていました。

こうした課題を解決するために導入されたのがtebikiです。動画マニュアルに切り替えたことで、作業の正しい姿勢や積載基準を誰でも同じように理解できるようになり、危険の“見える化”が進みました。また、承認者にとっても動画は内容がわかりやすく、マニュアル申請から承認までのスピードが大幅に短縮。現場教育でも「動画を流して要点を補足するだけで理解が進む」と評価され、教育担当者の負担も軽減されました。

さらに、安全管理部が事故防止月間に合わせてtebiki上で動画教材を配信。フォークリフトの危険予知トレーニングや取り扱いルールを動画化することで、KY活動や安全意識向上を全拠点で一斉に展開することが可能になりました。その結果、710時間以上の視聴実績が蓄積されるなど、現場の繰り返し学習が習慣化しています。

>>同社が導入・活用した動画マニュアル「tebiki」について知りたい方はこちらをクリック

ASKUL LOGIST株式会社:動画マニュアルで全拠点の教育を標準化

最後に、ASKUL LOGIST株式会社の事例をご紹介します。

| 課題 | 動画(tebiki)の導入効果 |

|---|---|

| ・外国籍スタッフや障がい者、短時間勤務者など多様な人材が増え、教育やフォローの負担が増大 ・安全教育も言語や理解度の差で浸透しにくく、再教育が何度も必要 ・紙やパワーポイントのマニュアルは分厚く、動作や注意点が伝わりにくい | ・動画マニュアルで全拠点の教育を標準化 ・作業の「正しい姿」や危険箇所を動画で可視化し、誰でも理解できる形に ・自動翻訳や字幕機能で外国籍スタッフにも対応 |

ASKUL LOGISTは、事業所向け通販「ASKUL」や個人向け「LOHACO」の物流を担い、全国15拠点で数万点の商品の取り扱いがあります。現場には障がい者や外国籍スタッフ、短時間勤務者など多様な従業員が在籍し、従来のOJTや紙マニュアルでは教育内容にバラつきが出やすく、安全教育では「伝わりにくい」「繰り返し説明が必要」といった課題がありました。

そこで導入されたのがtebikiです。動画により「台車の扱い方」「パレット搬送時の腰の負担軽減」など、細かい動作や注意点を直感的に伝えられるようになりました。自動翻訳や字幕も活用でき、外国籍スタッフにも均一な教育が可能です。

効果も顕著で、新人教育は従来2時間から30分に短縮され理解度は向上。現場での繰り返し教育がほぼ不要になり、教育担当者の負担も減りました。KY活動やKYTでは直近のヒヤリハット事例を動画で共有することで、危険意識が現場に浸透し、改善提案も活発になっています。

ASKUL LOGISTでは「マニュアル作成は文化」と捉え、動画マニュアルを継続的に更新。変化の激しい現場でも誰もが同じ安全基準で作業できる仕組みを維持し、事故防止と品質向上を両立しています。

>>同社が導入・活用した動画マニュアル「tebiki」について知りたい方はこちらをクリック

KY活動で労災を防ぐには「不安全行動(ヒューマンエラー)」の対策がカギ

労災の多くは設備や環境そのものよりも、作業者の「不安全行動(ヒューマンエラー)」が引き金になって発生します。例えば「安全帯を着け忘れた」「声を掛け合わずに荷を動かした」「慣れから手順を省略した」といった行動は、一瞬の判断ミスが重大事故に直結しかねません。どれだけ設備を整えても、人の行動が不適切であればリスクは残り続けます。

そこで重要になるのがKY活動です。KY活動では作業の流れを具体的に想定し、どの場面で不安全行動が起こり得るかを洗い出します。さらに「なぜその行動を取ってしまうのか」という背景を掘り下げることで、単なる注意喚起にとどまらず、行動そのものを変える工夫につなげられます。たとえば「急いで作業を進めようとすると安全確認を怠る」のであれば、作業手順に確認の声掛けを組み込み、指差呼称で実行する仕組みを設ける、といった対策が考えられます。

不安全行動をなくす具体的な対策について他にも知りたい方は、以下のリンクをクリックし詳細な資料もご覧ください。(無料配布中)

>>繰り返される不安全行動に終止符を!再発防止できなかった原因は〇〇にあった(無料公開中)

また、不安全行動の抑止には教育と習慣化も欠かせません。KY活動で決めた行動目標を繰り返し実践し、点検やフィードバックで振り返ることで「守るのが当たり前」という文化を定着させることができます。結果として労災を未然に防ぐだけでなく、職場全体の安全意識が底上げされていきます。

これらを実現するうえで特に有効なのが「動画」です。危険な行動や事故の再現を映像で示せば、文字や口頭の説明よりもはるかにリアルに伝わり、作業者が自分事として理解しやすくなります。

次章では、現場で活用しやすい動画マニュアルのメリットや、おすすめのツールについてご紹介します。

KY活動(危険予知活動)は動画でわかりやすく共有して未然防止!

従来の紙ベースのマニュアルや口頭での説明では、現場でのリアルな状況や細かい部分が伝わりにくいもの。そのため、KY活動で得た気づきや、安全教育で伝えたい内容を共有するのは、意外と大変です。そこで、安全意識の向上や定着に、視覚と聴覚を通じて直感的に理解できる「動画マニュアル」が注目を集めています。

動画マニュアルによって、注意点を映像で示すことで、従業員の理解度が向上し、リスクを未然に防ぐことが可能になります。以下では、動画マニュアルの教育効果と、動画マニュアル作成におすすめの「tebiki」というツールについてご紹介します。

動画マニュアルの教育効果

安全教育における動画マニュアルの効果として、主に以下のことが挙げられます。

- 現場の具体的な状況を再現でき、理解度が向上する

- 映像と音声の組み合わせにより、記憶に残りやすい

- 反復学習ができるため、定着しやすい

- 教育内容の統一により、安全管理方法を標準化できる

- 教育工数を大幅に削減できる など

実際に動画マニュアルを活用中の方からは、「現場で撮影されたリアルな動画を見た方が圧倒的にイメージしやすいので、教える側・教わる側お互いにとって良かった」という意見が挙がっています。もちろん、安全教育だけではなく、作業手順のレクチャーなどにも活用でき、不良数が削減したという事例もあります。

例として、以下の動画マニュアルサンプルをご紹介します。

▼ロール台車の扱い方(株式会社イセ食品様提供)▼

ロール台車の扱い方について動画で解説することで操作方法が視覚的に理解できるほか、事故のリスクが視覚的に伝わることで現場に潜むリスクをイメージできるようになり、危険感受性が向上することがうかがえます。

また、動画はいつでも繰り返し視聴できるため、社員は自分のペースで学習や復習ができ、現場でのスキルを効率的に習得できます。

他にも安全対策に活用できる動画マニュアルのサンプルをご覧になりたい方は、以下のリンクから資料をご入手ください。

>>>動画マニュアルを活用した安全教育・対策事例のサンプルを見る(無料)

次章では、高品質な動画マニュアルが簡単に作成できる「tebiki」についてご紹介します。

動画マニュアルの作成なら「tebiki」がおすすめ

動画マニュアルと聞くと、「編集が難しいのでは?」と敬遠する方が多いですが、動画マニュアル作成ツールtebikiならば、シンプルで使いやすい操作画面により誰でも簡単に動画マニュアルの作成が可能です。

▼動画マニュアル作成ツール「tebiki」紹介動画▼

操作性の高さに定評があるtebikiですが、もちろんそれだけではなく、以下のような現場教育に活用できる機能も多数搭載されています。

- 100ヶ国語以上の言語への「自動翻訳機能」

- 音声認識による「自動字幕生成機能」

- マニュアルの活用状況がわかる「レポート機能」

- 従業員それぞれの習熟度がわかる「テスト機能」 など

マニュアルを作って終わりではなく、その後の定着度や理解度の向上までサポートできるのがtebikiです。

tebikiの機能や効果をより詳しく知りたい方は、以下から『tebiki現場教育サービス資料』をご覧ください。機能面だけではなく、導入からずっと無料で続くサポート体制についてもご紹介しています。

tebikiを使って安全教育を実施している事例

動画マニュアルtebikiを活用して、安全教育を行っている企業事例をご紹介します。実際にどのような動画を作っているのか、どのような効果を得ているのか、チェックしていきましょう。

より多くの導入事例や実際に作成された動画マニュアルを閲覧したい方は、以下からPDF資料をご覧ください。

>>>動画マニュアルを活用した安全教育・対策事例のサンプルを見る(無料)

株式会社メトロール

世界で200社以上のメーカーに採用されている工作機械向けの装置の製造販売している株式会社メトロールでは、従業員教育の内容が画一化できていないことや、文書や口頭での教育による理解度不足を問題視していました。そこで、動画による教育に目を付けて、動画の作成工程が圧倒的にシンプルなtebikiを導入していただくことになりました。

導入後に優先的に作成したのは、安全衛生に関するマニュアルです。「アルコールが目に入らないように、正しく蓋を閉めましょう」などの、基本的だけれど労災を防ぐために重要な内容とのこと。実際の効果としては、導入前1時間かけて教えていた内容が、半分以下の時間で教えられるようになったそうです。さらに、動画による作業指導によって、製品不良を防ぐこともできています。

株式会社メトロールの導入事例をより詳しく読みたい方は、以下のインタビュー記事も併せてご覧ください。

インタビュー記事:世界で200社以上の装置メーカーに採用されているセンサの製造工程でtebikiを活用し、新人教育と多能工化を推進

まとめ

KY活動は、職場の危険を未然に防止するために重要な活動です。4ラウンド法や1人KYで、危険やリスクを抽出し、対策を講じることで安全管理の向上が期待できます。本記事でご紹介した、KY活動の例文や書き方を参考にして、現場の安全を守りましょう。

効率的かつ効果的に安全教育を行いたい方は、動画マニュアルの活用もおすすめです。動画マニュアルtebikiでは、誰でも簡単に動画の編集から教育管理が行えます。現場教育に課題を感じている方は、サービスの特徴や導入事例をご確認のうえ、ぜひご検討ください。

現場改善ラボでは、KY活動の進め方を動画でも解説しています。以下から無料で視聴可能ですので、労働災害やトラブルを防止するためにぜひご覧ください。

※1:厚生労働省「労働災害を防止するために」

※2:厚生労働省「リスクアセスメント」

※3:厚生労働省「KY活動」

※4:厚生労働省「令和4年 労働災害発生状況」