かんたん動画マニュアル作成ツール「tebiki」を展開する現場改善ラボ編集部です。

HACCPを学ぶうえで必ず登場するキーワード、ハザード。「そもそもハザードとは?」「リスクとの違いは?」といった疑問を持つ方に向けて、ハザードの基本的な考え方から種類、具体例までわかりやすく解説します。

なお、HACCPに基づく衛生管理については以下の無料セミナーもご覧ください。HACCPの基礎や食品安全におけるハザード(危害要因)への対策がわかる内容となっています。

目次

食品安全におけるハザード(危害要因)とは?

ハザードの基礎知識や根本的な考え方について解説します。以下の内容を押さえると、HACCP全体の仕組みをより深く理解できるようになるでしょう。

- ハザードとは?基本定義とその意味

- HACCPとハザードの関係性

- 食品安全に関わるハザードの重要性

ハザードとは?基本定義とその意味

厚生労働省「HACCP入門のための手引書」によると、ハザードは以下のように定義されています。

危害要因 (Hazard):健康に悪影響(危害)をもたらす原因となる可能性のある食品中の物質または食品の状態。ハザードともいう。

簡単に説明すると、ハザード(危害要因)とは人体に悪い影響を与えるおそれがある食品中の物質や、食品の状態のことです。例えば、一見安全そうに見える「菓子パン」でも、内部に金属片が混入しているおそれがあります。この「人の健康に悪影響を与えかねない要素」がハザードです。

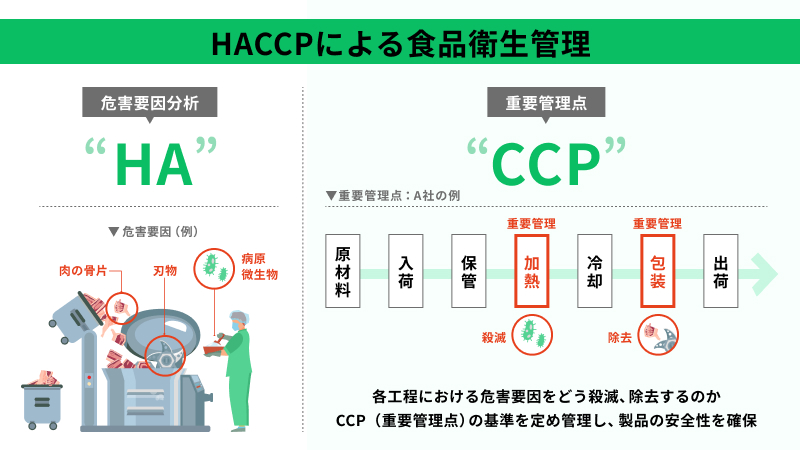

HACCPとハザードの関係性

HACCPの正式名称「Hazard Analysis and Critical Control Point」の頭文字にハザード(Hazard)がある通り、HACCPとハザードの関係は非常に密接です。

▼HACCPの概要▼

具体的には、HACCP7原則12手順のうち「手順6(原則1):危害要因の分析」で製造工程に潜むハザードを見つけ出し、危険性の高いものからランキングにして評価します。

危害分析の方法について知りたい方は、『食品安全は危害要因(ハザード)分析で対策!進め方も』をご覧ください。危害分析の概要も含めて解説しています。

食品安全に関わるハザードの重要性

食品の安全を確保するためには、どこに危険が潜んでいるかを正しく見極める必要があります。つまりハザードの特定は、食品安全を守るうえでの出発点ともいえる作業です。もしハザードの見落としや判断ミスがあればHACCPが形だけのものになり、食品事故を引き起こす可能性があります。

日本で起こった食品事故とその傾向・対策について知りたい方は以下の記事をご覧ください。ハザードを適切に管理する重要性を改めて確認できます。

関連記事:食品事故一覧!日本の有名事例をもとに対策・傾向を分析

ハザードについて理解できたところで、混同されやすい「リスク」との違いを見ていきましょう。似ているようで意味や使い方に明確な違いがあります。

食品におけるリスクとハザードの違いをかんたん解説

リスクとハザードは似た場面で使われることが多く混同されがちですが、明確な違いがあります。違いについて理解したうえで対策を考えましょう。

リスクとハザードの関係をかんたんに説明

厚生労働省「リスクアセスメントの基本」では、リスクを以下のように定義しています。

リスク:危険性又は有害性によって生ずるおそれのある負傷又は疾病の重篤度及び発生する可能性の度合

簡単に説明すると、リスクとは危険なものによって人体に悪い影響が出た場合の症状の重さや発生頻度を指します。実際にハザードが発現した場合、人に及ぼす影響と言い換えても良いでしょう。

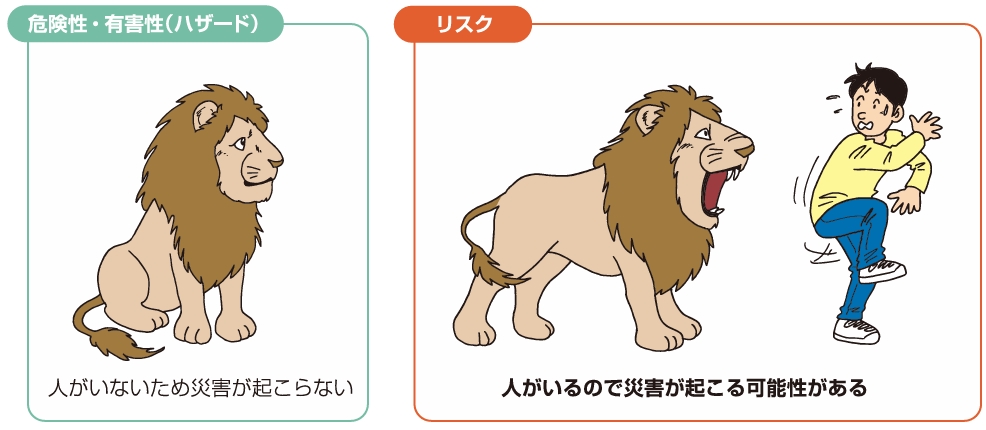

例えば「凶暴なライオン」がいる場合、まわりに人がいなければ襲われる心配はありません。一方でライオンの近くに人がいると襲われる可能性が高まります。これをリスクのある状態といいます。

「凶暴なライオンがいること」、つまり危険性をもっているもの “そのもの” がハザードです。その危険なものによって人が悪影響を受ける可能性や程度をリスクといいます。

引用元:厚生労働省|食品加工作業におけるリスクアセスメント

リスクとハザードの具体例

リスクとハザードの違いについて食品の具体例を用いて解説します。

例えば「生の鶏肉」にはカンピロバクターという細菌が付着している可能性があります。この細菌がハザードです。一方、この鶏肉を加熱不十分なまま食べてしまった場合に食中毒になる可能性がリスクです。

| ハザード | 危険の原因そのもの (カンピロバクター) |

| リスク | その危険によって体に悪影響が出る可能性 (どのくらいの確率で、どのくらい健康を害するか) |

他にもリスクとハザードの具体例を挙げると、次のようになります。

| 食品 | ハザード | リスク |

|---|---|---|

| サバ | アニサキス | 誤って食べた際に中毒になる可能性 |

| りんご | 残留農薬成分 | 基準値を超えて残留していた場合に甲状腺疾患を引き起こす可能性 |

| 菓子パン | 金属片(機器の劣化) | 口内や食道を傷つける可能性 |

なお、ハザードを実際に探し出す際には種類ごとに分けて考えるとスムーズです。次項ではハザードの種類と具体例について解説します。

食品安全におけるハザード(危害要因)の分類と具体例

ハザードの分類について具体例を交えながら解説します。HACCP「手順6(原則1):危害要因の分析」で役立つ知識になっているので、十分に理解しておきましょう。

- 生物的危害要因

- 化学的危害要因

- 物理的危害要因

生物的危害要因

生物的危害要因とは、微生物(細菌、ウイルス、真菌など)や動物(寄生虫など)による危害のことです。生物的危害要因に汚染された食品を摂取すると、食中毒や感染症を引き起こす原因となります。

| 種類 | 生物的危害要因の例 | 食品例 |

|---|---|---|

| 細菌 | ボツリヌス菌 | 真空パック詰食品 |

| ウイルス | ノロウイルス | 二枚貝など貝類 |

| 寄生虫 | アニサキス | サバなど魚介類 |

生物的危害要因に対する対策として、加熱・冷却・殺菌や従業員の衛生管理、衛生的な作業環境の維持などが有効です。

関連記事:【食品工場】衛生管理の基本を解説!マニュアルを守らせるコツも

化学的危害要因

化学的危害要因とは、食品に含まれる有害な化学物質による危害のことです。主に次の3つに分類されます。

| 食物アレルゲン | 特定原材料・特定原材料に準ずるもの |

| 意図せず混入したもの | 洗浄剤、殺菌剤、殺虫剤、農薬など |

| 自然由来の毒素 | フグ毒、カビ毒、キノコ毒など |

食物アレルゲンは、たとえ厚生労働省の手引書などに明記がなくても同一工場内で製造している他製品も含めて混入の可能性を検討する必要があります。アレルゲン混入の対策については、専門家による詳しい解説動画もございますので是非ご覧ください。

>>アレルゲン混入を防ぐ現場管理と教育の実践的アプローチとは?(視聴無料)

化学的危害要因の対策には、意図しない混入を防ぐために作業手順の標準化と徹底が不可欠です。従業員教育による改善策については『危害分析の後は、ルールを標準化して食品衛生を守ろう!』で解説しているので、併せてご覧ください。

物理的危害要因

物理的危害要因とは、食品中に誤って混入した異物による危害のことです。本来食品に含まれるべきでない固形物や外部からの異物が関係し、消費者のけがや健康被害を引き起こすリスクがあります。

▼物理的危害要因の例▼

- 金属片

- 髪の毛

- 昆虫の死がい

- ネズミの毛やフン など

物理的危害要因の具体例や対策については関連記事で詳しく解説しているので、是非ご覧ください。

関連記事:【具体例】物理的危害要因とは?事故事例や種類別の対策も

食品安全はハザード(危害要因)分析で対策!進め方も

HACCPの手順6(原則1)におけるハザード分析の概要と進め方について解説します。

ハザード分析のメリット

ハザード分析とは、各工程におけるハザードを洗い出し、食品の安全に対して重大な影響を及ぼすものを特定する作業のことです。ハザード分析のメリットは以下の通りです。

- 潜在的なハザードを事前に把握・管理できる

- 重大なリスクのある工程に集中的な対策が取れる

- 食中毒や異物混入などを未然に防止できる

- 品質管理の効率化を図ることができる

ハザード分析の進め方

ハザード分析を行う際の基本的な進め方は以下のようになります。

- 原材料と製造工程をすべてリストアップ

- 起こりうるハザードの特定する

- 管理の必要性を検討する

- ハザードへの対策を立案

ハザード分析の進め方をさらに詳しく知りたい方は、以下の関連記事をご覧ください。ハザード分析に活用できるエクセル表も無料配布中です。

関連記事:【例あり】HACCPの危害分析とは?やり方を解説!(分析表エクセル配布)

危害分析の後は、ルールを標準化して食品衛生を守ろう!

ハザードに対する対策が決まった後は、従業員教育による標準化が必要です。しかし、教育が不十分な場合、現場での実践が徹底されず、ハザード管理がうまくいかないことも。

食品製造現場にありがちな教育課題

食品製造現場では従来の紙のマニュアルを用いた教育が依然として一般的です。しかし、この方法にはいくつかの課題があります。

まず紙のマニュアルでは、従業員間で手順や方法に対する認識のズレが生じやすく、同じ手順でも解釈が異なっている場合があります。さらに、手順を再確認する必要が生じた場合、紙のマニュアルではどのページに該当する情報が記載されているかを探すのにも時間がかかります。

標準化には動画を使った教育がおすすめ!

先述した教育課題の解決におすすめなのが、動画マニュアルです。動画を使用することで文字や図だけでは伝わりにくい細かい動作やニュアンスをわかりやすく教えられます。さらに、動画という共通の教材を使うことで従業員間の認識が統一されるだけでなく、次のようなメリットもあります。

- 現場の実際の様子が確認できる

- 破損や劣化の心配がない

- 保管スペースを準備する必要がない

- マニュアル更新の際、差し替えの手間がない

ここからは、おすすめの動画マニュアル作成ツールと実際に導入した企業の事例を紹介します。動画マニュアルの教育効果についてより知りたい方は、以下のマンガ形式の資料もご覧ください。

>>動画マニュアルは何に役立つの?マンガでわかりやすく知る(無料)

動画マニュアルtebikiなら簡単に作成できる!

「動画マニュアルtebiki」は「かんたんさ」が特徴のツールで、誰でも専門知識やスキルなしにマニュアル作成を始められます。実際に、紙の標準書だと作成に0.5~1ヶ月程度要していたところ、tebikiではわずか1日~2日程度で作成できたという例もあるほどです。

▼「動画マニュアルtebiki」紹介動画▼

さらに今回おすすめする理由は、現場教育で活用できる豊富な機能が揃っているからです。例えば、以下のような機能があります。

| 自動翻訳機能 | ボタン1つで100か国語以上に自動翻訳 |

| レポート機能 | 教育の進捗状況を確認できる |

| スキルマップ機能 | 個人の「できること」「できないこと」を可視化 |

| テスト機能 | オリジナルテストを作成・採点できる |

特に注目すべきは「テスト機能」です。学んだ知識の習得度をチェックでき、自主学習も可能になります。HACCPは理解しにくい部分も多いため、この機能を活用することで従業員の理解度向上が期待できるでしょう。

「動画マニュアルtebiki」には、本記事で紹介しきれなかった様々な機能が他にも搭載されています。機能詳細や導入効果については、以下の画像をクリックし、詳細な資料をご覧ください。

【食品製造】動画を使った標準化教育の事例

動画マニュアルを使って標準化教育に成功した、3つの事例をご紹介します。

- テーブルマーク株式会社

- タマムラデリカ株式会社

- アサヒ飲料株式会社

より多くの事例を知りたい方は以下の資料をご覧ください。目的に応じた活用事例を紹介しています。

テーブルマーク株式会社

テーブルマーク株式会社は冷凍食品を中心に販売・製造を行う企業です。同社では、外国人従業員への教育に多くの工数がかかること、また指導者間で教え方にばらつきがあることを問題視していました。

この課題を解決するために「動画マニュアルtebiki」を導入。結果、外国人従業員に基本的な手順から社内ルールに至るまで浸透させることに成功。製品の品質向上にもつながりました。さらに2度のOJTと質問対応に5~6時間かかっていた教育工数が1時間まで削減され、教え方のばらつきも解消されました。

| tebiki導入前の課題 | tebiki導入の効果 |

|---|---|

| ・外国人従業員への教育に手が回らない ・1回あたり5~6時間の教育工数がかかる | ・外国人教育が効率化! ・1回あたり1時間まで教育工数を削減 ・指導方法のばらつきを解消 |

以下のインタビュー記事では、同社が動画マニュアルを活用するうえで工夫した点についても解説しています。気になる方は併せてご覧ください。

インタビュー記事:属人化業務の指導工数を83%削減!標準化教育により安心安全な食品を提供

タマムラデリカ株式会社

次に紹介するのは、大手コンビニエンスストア向け専用工場であるタマムラデリカ株式会社の事例です。同社ではマニュアル作成が追いつかず、十分活用されないという課題を抱えていました。人材定着を図るうえで教育体制の見直しが必要とされるなか「動画マニュアルtebiki」に出会います。

導入した結果、マニュアル作成にかかる時間が約75%削減。作成がかんたんなことで、携われるメンバーも3名から20名近くまで増加し、4つあるすべての工場でマニュアル作成が可能になりました。さらに、動画を通じて細かいニュアンスまで正確に伝わるようになり、作業の標準化が大きく前進しました。

| tebiki導入前の課題 | tebiki導入の効果 |

|---|---|

| ・マニュアル作成が追い付かない ・マニュアルを作成できるメンバーは3名のみ ・外国人労働者には言語の壁が理由で細かいニュアンスが伝わらない | ・マニュアル作成時間が75%削減 ・20名近くのメンバーがマニュアルを作成できるように! ・翻訳機能の活用で細かいニュアンスが伝わりやすくなり、標準化が大きく前進 |

同社の導入までの道のりや、今後の試みについても知りたい方は以下の記事をご覧ください。

インタビュー記事:動画マニュアル作成時間が75%削減!教育体制を強化し、お客様に喜ばれる商品を提供したい

アサヒ飲料株式会社

アサヒ飲料株式会社は、三ツ矢サイダーやアサヒ十六茶、ウィルキンソンなどの飲料の製造・販売を行う企業です。同社には、OJTに勤務時間の半分ほどを費やしており、通常作業を圧迫しているという課題がありました。

この状況を解決するために「動画マニュアルtebiki」を導入。すると、OJTにかかる時間が最長2時間まで短縮されました。さらに、手順書作成にかかる工数も3分の1まで削減。文字だけでは伝わりにくいカンコツの教育にも成功しました。

| tebiki導入前の課題 | tebiki導入の効果 |

|---|---|

| ・OJTに半日以上… ・手順書作成に数日かかる ・カンコツを教育することの難しさ | ・OJTが最長2時間まで削減 ・手順書作成工数が3分の1に! ・文字だけでは伝わらなかったカンコツを教育できるようになった |

「後のことまでフォローしてもらえることも大きな魅力」と語る同社の導入事例について、より詳しく知りたい方は以下の記事をご覧ください。

インタビュー記事:OJTや手順書作成工数を大幅に削減!熟練者の暗黙知も動画で形式知化

まとめ

ハザードとは、人体に悪影響を与えるおそれのある食品中の物質や食品の状態のことです。生物的・化学的・物理的の3種類に分けられ、それぞれに合わせた対策を講じる必要があります。しかし、対策を実施する際の教育が不十分では現場での実践が不徹底になりがちです。

そこでおすすめしたいツールが「動画マニュアルtebiki」です。操作が簡単であることはもちろん学んだ内容を確認できるテスト機能や100か国語以上に自動で翻訳できる機能を搭載しています。

他にも多彩な機能を備えている「動画マニュアルtebiki」について、さらに詳しく知りたい方は以下の画像をクリックし詳細な資料をご覧ください。

▼引用/参照/出典

厚生労働省|HACCP入門のための手引書

厚生労働省|リスクアセスメントの基本

厚生労働省|食品加工作業におけるリスクアセスメント